面对全球工业4.0的冲击,制造业数字化转型进入深水区,但图纸管理作为数据流转核心环节仍面临系统性瓶颈。传统模式下,工程师需花费数小时将二维图纸转换为三维模型,博飞特案例显示手动出图耗时长达1-2天,复杂零件工艺规划周期可达数周

。车间对2D工艺附图的理解偏差率超10%,52%企业存在严重数据孤岛,版本错位引发的批量返工占废品成本的12%

。

《2024数智新时代制造业数字化创新实践白皮书》数据显示,成功转型企业生产效率提升30%,运营成本降低20%

。图纸数字化工具已展现显著效益:自动气泡标注使检测计划编制效率提升70%,本田技研在成熟场景下图纸交付量从30张/天增至300张/天

。2D图纸数字化通过矢量图形保留精准几何信息,实现BOC数据结构化提取,为打通设计-制造数据链提供关键支撑,成为制造业数据贯通的"最后一公里"

。

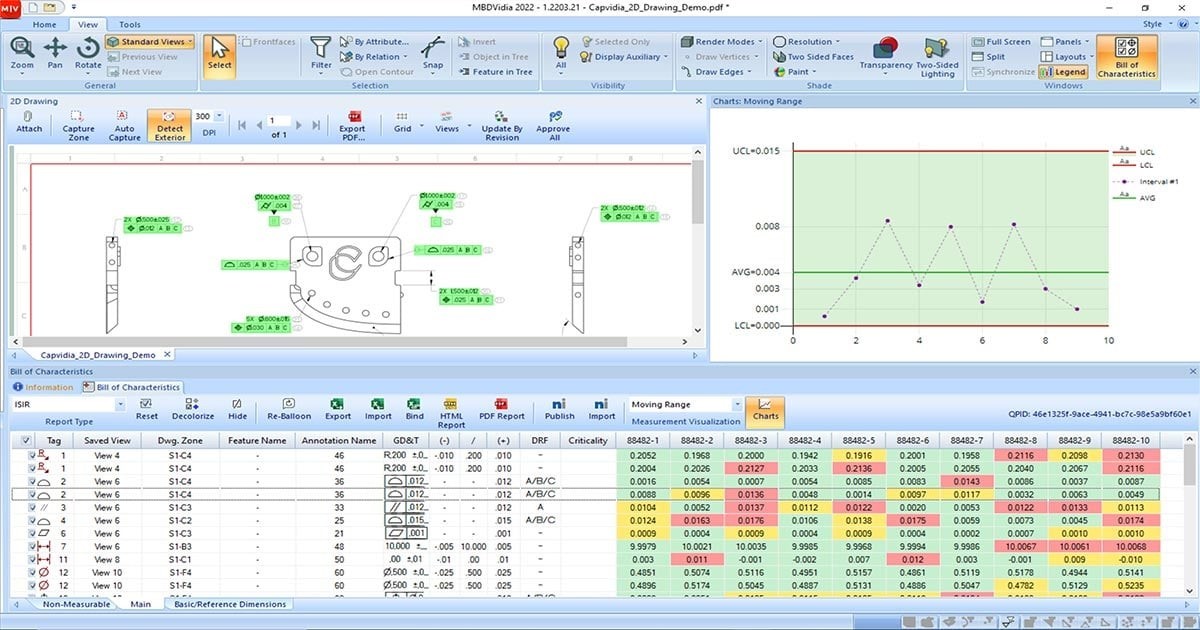

BALLOON2D通过三大技术革新重构图纸处理流程:自动气泡标注技术采用OCR引擎与机器学习算法,20秒内完成40个尺寸类型的识别与编号,检测计划导出效率提升70%,准确率达90%(取决于图纸质量)

。BOC数据提取功能整合语义分割与NLP技术,自动识别GD&T公差、表面粗糙度等参数,生成机器可读的特性清单(BoC),并通过规则引擎校验数据一致性

。

跨系统集成能力打破数据流转壁垒,支持导出QIF、Excel等多格式文件,兼容AS9102、PPAP等国际标准,实现与PLM/MES系统的无缝对接

。该软件构建的"提取-校验-结构化"全流程,使非结构化图纸信息转化为可直接用于生产执行的数据资产,为制造业数据贯通提供标准化技术范式。

制造业数据贯通需构建"技术-标准-流程"三层体系:技术层支持DWG、PDF等多格式输入,通过Drawing2CAD等系统建立图纸与设计语言的转换桥梁

。标准层采用STEP AP242、QIF等规范整合PMI信息,BALLOON2D导出的QIF文件可在多CAD软件间兼容,确保数据语义一致性

。

流程优化层面,本田技研通过数据贯通实现图纸交付效率10倍提升,基于MBD的质量管理系统研究表明,结构化数据可降低错误率10%以上

。BOC数据与MBOM的结构化衔接,减少70%人工录入工作,使MES系统能直接调用设计标注信息,为柔性生产奠定数据基础。

汽车与航空航天领域的实践验证了数字化工具的价值:博飞特采用智能出图平台后,2D出图效率提升90%,复杂夹具项目出图耗时从1-2天压缩至1小时

。航空航天企业通过全机三维数字化设计,将研发周期缩短60%,减少40%设计反复

。中航工业昌飞"无纸化"生产使C919单架次成本节约2万元,物料核查效率提升90%

。

这些案例印证了图纸数字化在"效率-质量-成本"链条中的价值:设计交付提速10倍降低人力投入,错误率下降减少返工损失,标准化数据交换缩短生产准备周期。BALLOON2D等工具通过自动化处理构建从2D到3D的数据贯通新范式,为制造业数字化转型提供关键技术支撑

。

短期AI增强将提升工具智能化水平,通过深度学习优化OCR识别与模糊图纸修复,进一步降低人工复核工作量

。长期将形成"技术-标准-生态"协同体系:QIF 、STEP AP242等标准普及实现数据语义统一,开放接口推动产业链协同,最终构建从设计到运维的全生命周期数据生态

。

作为数据枢纽,图纸数字化工具将向上承接设计数据,向下贯通制造执行系统,横向联动供应链需求,推动制造业从"工具级应用"升级为"生态级基础设施"。这一演进不仅提升单点效率,更将实现全产业链数据贯通,让数据成为驱动智能制造的核心生产要素。