生产制造流程的数据源从二维到三维:如何高效管理及重用历史图纸的数据?

发布时间:

2025-09-25 13:54

来源:

在制造业数字化转型的过程中,海量的二维工程图纸仍是许多企业核心的知识资产。如何将这些“沉睡”在档案柜或老旧系统中的二维数据,高效、精准地转换为可用于现代三维设计与智能制造的数据源,已成为企业提升研发效率、实现数据驱动制造的关键挑战。

从图纸扫描到三维重建:技术路径日趋成熟

传统的二维图纸虽能表达设计意图,但缺乏三维模型所具有的几何完整性、参数化关联性与可编程性。近年来,基于图像识别与人工智能的二维图纸三维重建技术取得显著进展。例如,上海理工大学团队在2025年发表的研究中提出,采用改进的Hough变换与卷积神经网络相结合的方法,对扫描图纸进行图素识别与字符提取,识别率高达98.65%,并在此基础上通过机械知识引导完成三维模型重建【1】。这类技术为大批量历史图纸的“数字唤醒”提供了可行性。

MBD技术推动设计工艺一体化

基于模型的定义(MBD)正在成为三维数据源的核心载体。贵州航天电器公司的实践表明,以MBD模型为唯一数据源,通过定制化工具实现“扣镀层”“中差模型转换”“PMI尺寸自动标号”等工艺模型快速生成,可大幅减少工艺部门重构模型的时间,避免人为错误【2】。这种设计工艺一体化的模式,不仅打通了从设计到制造的数据链,也为历史图纸的“三维化再利用”提供了标准路径。

数据质量与管理规范是转化基础

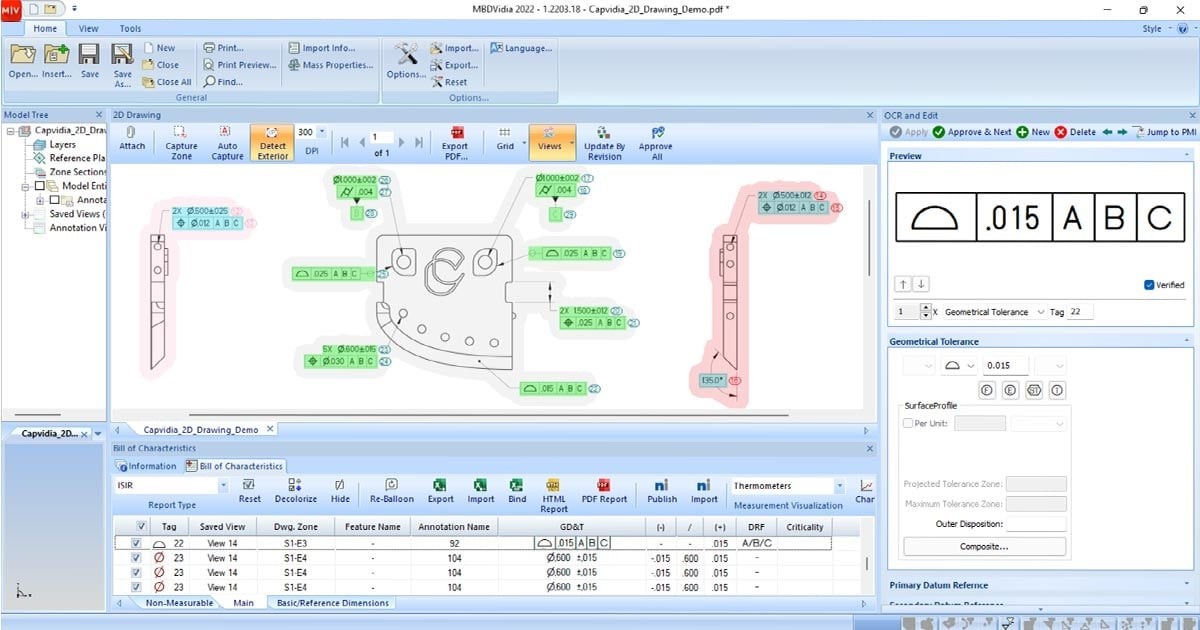

二维图纸在扫描、矢量化、转换过程中常存在信息丢失、精度偏差、标注不一致等问题。为此,国家最新发布的《CAD电子文件归档与管理规范》(GB/T 17678)明确要求对三维电子文件进行多格式归档、一致性检测,并建议使用STEP、glTF等开放格式作为长期保存载体【3】。国际领先的MBD模型质量检测与管理工具(如CAPVIDIA公司的MBDVidia软件等)也强调通过自动化检测几何、标注、装配结构的一致性,确保转换后模型的可重用性。

集成化平台打破“信息孤岛”

单纯完成二维到三维的转换并不足够,关键是要将三维数据融入企业的整体数据流。BIM数据集成化管理的经验显示,通过统一平台将模型与图纸、工艺文件、检测记录等关联管理,可实现“一模型多用”,避免数据重复录入与版本混乱【4】。这类平台还能通过轻量化模型、二维码等技术,将三维数据直接推送至生产、检测环节,实现“模型下车间”。

未来趋势:知识引导+智能重用

人工智能与知识图谱技术在不断发展,未来的二维图纸转化将不再仅是“几何重建”,而是“知识重生”。如龚浩晖等学者指出,结合领域知识库与推理机制,系统可自动识别图纸中的功能特征、工艺约束,甚至生成可参数化驱动的智能模型【5】。这将使历史图纸不再是静态档案,而是可迭代、可复用的数字资产。

结语

从二维到三维的数据转型,不仅是技术升级,更是制造企业数据治理与流程再造的契机。通过结合先进的识别算法、MBD方法论、质量管理工具与集成化平台,企业能够将沉淀在二维图纸中的设计智慧,转化为驱动智能制造的活数据。

参考文献

【1】毕思远 等. 基于图像识别的SolidWorks三维重建技术研究[J]. 建模与仿真, 2025.

【2】陈世平. 基于MBD的设计工艺一体化技术实践应用[J]. 机械工程与技术, 2022.

【3】GB/T 17678《CAD电子文件归档与管理规范》(征求意见稿), 2024.

【4】任萱. BIM数据的集成化与统一化管理优势[J]. 工程技术与管理, 2019.

【5】龚浩晖, 张慧. 基于工程图的三维重建研究综述[J]. Journal of Software, 2008.

二维图纸数据重用,制造业数字化转型,2D图纸数据识别,智能制造,MBD工作流程

上一页

上一页