DIC实验——数字图像相关技术在裂纹测量中的应用

发布时间:

2022-05-17 15:00

来源:

EikoTwin图像相关性测量方案成功的应用于复合材料的裂纹扩展试验中,完全满足了客户的需求。为了能让客户满意,EikoSim特别定制了一个测量方案:开发了一个后处理脚本,来有效利用EikoTwin DIC的测量数据。

Paul Nicolino于于2021毕业于INSA Lyon的机械工程专业,上面提到的测量方案就是他在EikoSim的工程实习的一部分。

标准化的测试和传统的测量方法

在航空航天工业中,充分的了解机械零件设计中所用材料的断裂行为是必不可少的。在裂纹扩展的实际案例中,有3种裂纹模式(I、II和III,见下文)。

要研究特定的裂纹模式,可以有几种类型的试验以供选择,本次实验工作我们仅选择了DCB(双悬臂梁)试验——这是在实验中通常被采用的试验类型,因为它能充分体现出模式1的裂纹。

根据本项目使用的ISO 25217标准(“使用双悬臂梁[…]试样测定结构粘接接头的模式1粘接断裂能”),试样一侧保持自由(图中右端和下图)。裂纹扩展是通过安装在曳引机上的旋转接头在每个臂上施加垂直力而产生的。

知道DCB试验期间裂纹的长度,可以确定模式I中的临界能量恢复率,注意:

从物理上讲,能量恢复率相当于裂纹释放的能量,使其向前推进一个单位的表面。因此,该数量可以量化材料抵抗裂纹扩展的能力(有时称为韧性)。

测量裂纹长度的第一种实验方法是使用放置在裂纹区的量规,当裂纹扩展时,其细丝被一个接一个地切割。这种方法的主要缺点是,在试验过程中,只能提供裂纹扩展的离散结果,测量点相对较少,实验用时较长。

另一种常用的测量方法是获取测试图像,其中白色涂层试样放置在黑色背景前,以清晰区分裂纹。然后在测试过程中手动定位裂纹尖端的像素,这使得通过了解像素的物理尺寸来确定每张图像上的裂纹长度成为可能。

这种做法有几个缺点。首先,手动绘制每个图像裂纹尖端的像素位置既繁琐又耗时。似乎无法在十几个左右的试验中执行裂纹跟踪,每个试验包含数百张图像。另一方面,误差风险和测量不确定度也不容忽视。还存在测量的主观性,这取决于操作员注意像素的位置。

在这种情况下,赛峰飞机发动机有限公司表达了改进其DCB测试程序的意愿,希望通过图像相关自动测量每次测试的裂纹长度。这就是EikoSim开发和提出的技术解决方案,尤其是使用数字图像相关的EikoTwin DIC软件。

数字图像相关原理

数字图像相关是一种测量方法,它使用相机图像跟踪固体在运动过程中的位移和变形,例如裂纹扩展。它通常用于跟踪和利用研究和机械工业中的物理试验,以及各种各样的应用,从材料试样到“子系统”试样(螺栓组件、技术零件),再到非常大的结构(飞机或直升机的一部分、公路或铁路桥梁以及核结构)。它的优点是非破坏性、非接触性,并且无论观察到的结构的材料或形状如何都适用,前提是感兴趣的区域可以由摄像机拍摄。

在这个项目中,测试方案中采用的将是单摄像头,所以我们将只关注2D-DIC。

DIC主要是在两个不同的变形瞬间,即所谓的“参考”瞬间和所谓的“变形”瞬间,比较单个摄像头拍摄的结构的两幅数字图像。通过这种比较,可以获得摄像机可见的整个表面上这两个瞬间之间运动原点处的二维位移场。为了使DIC算法收敛,尤其是能够观察零件在整个测试过程中经历的不同变形状态,我们不能满足于测试前的图像和测试后的图像。拍摄一组中间图像,并在所有被称为“变形”的图像和被称为“参考”的初始图像之间依次进行比较。

图像相关技术的基本原理基于这样一个假设,即图像在未失真状态下的灰度分布在失真状态下保持不变。归根结底,正是缩略图的灰度分布特征使其区别于其他缩略图;因此,充分随机斑点的重要性,以确保每个缩略图的灰度分布是唯一的。由于斑点跟随材料运动,为了尊重之前的灰度守恒假设,缩略图网格会随零件变形。

这些原则简要总结了EIKODIC背后的技术。请参阅其他博客帖子以了解更多详细信息:

- https://zhuanlan.zhihu.com/p/380731806

- https://zhuanlan.zhihu.com/p/382495626

- https://zhuanlan.zhihu.com/p/384643319

- https://zhuanlan.zhihu.com/p/377569370

图像相关在DCB裂纹扩展试验中的应用

赛峰飞机发动机有限公司和EikoSim公司共同演绎了Eikostwin DIC软件用于标准化机械测试的完美例子。

根据软件方法,导入测试图像并选择测量网格后,执行预校准,以将测量网格与参考图像对齐。

然后,我们可以进入“位移”步骤,软件使用每个摄像头中加载的一系列图像测量每个时间步的位移。这里我们可以观察给定图像的垂直位移场。

还可以可视化相关残差场。这些残差提供了有关计算质量的信息,还允许在图像相关测量后可视化裂纹的进展。

为了尽可能获得最佳的测量数据,我们建议对此类测试采取一些良好的做法:

•检查数字模型和实际样本之间的一致性(相同的尺寸、相同的空间方向等)。

•设置摄像头的框架,以查看与您希望测量的长度相关的样本长度。

•制作与图像和样本尺寸相关的斑点。

•设置与样本不同的纯色背景。

•检查照明:整个样本的亮度必须均匀(无阴影或反射),并且必须能够清楚地将其与背景区分开来。尽管试样在试验过程中发生移动,但应尽量减少其亮度变化。

•在不施加运动的情况下拍摄一系列图像,以确定测量不确定性(“噪声地板”)。

为了确定适用于样本的理想斑点大小,我们在网站上提供了一份电子表格。

用后处理脚本推进裂纹尖端

一旦研究完成,DIC可以将位移和应变结果导出为.csv文件。该功能在本项目中特别有用,用于确定DCB试验期间的裂纹扩展。

这里开发的解决方案是一个Python后处理脚本,根据赛峰飞机引擎的要求设计,通过利用从EikoTwin DIC导出的数据来确定DCB测试期间的裂纹长度。其工作原理如下:

•首先必须使用EikoTwin DIC软件进行试验研究,以便导出试样的位移数据。

•使用DIC完成位移场的计算后,将导出位移数据。

•该数据组织如下:每个图像与一个.csv文件相关联,该文件包含位移以及测量网格每个节点沿X、Y和Z的位置。

•在运行脚本之前,用户指定两个纵坐标的值

以选择界面两侧的两行节点。

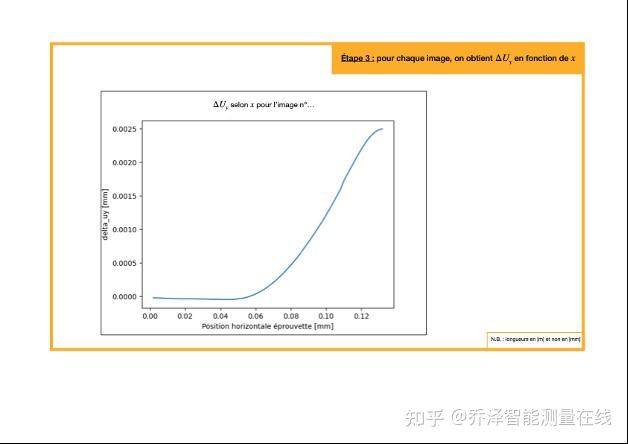

•因此,横坐标相等的节点成对关联。对于每一对和每一帧,脚本程序将确定垂直位移的差异:

•获得每对节点在每一帧的垂直位移差。

•对于每个框架,当垂直位移差达到裂纹张开标准*时,记录相关的水平位置。

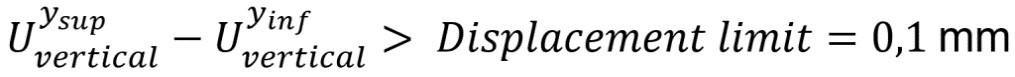

*脚本认为,当同一对节点的两个节点之间的相对垂直位移超过0.1 mm时,会出现裂纹张开:

根据DIC对向下位移测量的不确定度选择了0.1 mm的值。

通过对每个图像重复之前的操作,确定在整个试验过程中达到裂纹张开标准的水平位置。换句话说,我们在测试期间确定裂纹长度。

•在脚本结束时,用户获得裂纹推进图作为测试图像的函数,以及包含该数据的.csv文件。

需要注意的是,裂纹位置在模拟网格框架中表示。

将脚本提供的结果与从拉伸机获取的力数据相结合,得到以下类型的图形:

在第一张图像中,裂纹被认为处于恒定位置 = 35毫米。实际上,这意味着裂纹尚未出现在测量网格中,该网格投影在试样的整个厚度上。由于之前的预裂裂纹不断扩展至 = 50毫米。

我们真实地观察到了外加应力不连续性和裂纹跳跃(“阶梯”扩展)之间的相关性。

裂纹尖端位置的知识对于GIC的实验测定至关重要。虽然这项工作不属于本项目的范围,但我们仍然可以展示一个使用裂纹长度数据获得的结果示例。

我们发现了粘滑型裂纹扩展的特定行为,这证明了使用简单梁理论中的公式GIC是正确的。ISO25217标准指出,尝试在停止值和启动值之间平均GIC是不相关的。

相反,可以分别确定停止和启动值之间的GIC平均值。

结论

采用EikoTwin DIC进行数字图像相关测量,结合后处理脚本,可以避免视觉裂纹长度测量的主观性。另一方面,由于脚本程序的存在,测试评估现在基本上是自动化的,通过使用EikoTwin DIC的批处理模式,可以节省更多的时间。

应变测量,DIC实验,数字图像相关,裂纹扩展测量,全场应变测量,光学应变测量,EikoTwin DIC