实验与模拟仿真的闭环体系建立:以DIC实验数据驱动CAE仿真模型修正与校准

发布时间:

2026-01-05 16:53

来源:

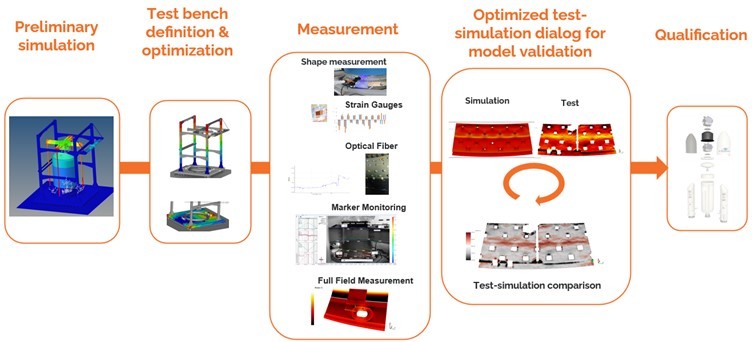

在当今高端制造业与材料研发领域,实验测试与计算机辅助工程(CAE)仿真的深度融合已成为提升产品可靠性、缩短研发周期、实现精准设计的关键路径。尤其是数字图像相关技术(DIC)与有限元分析(FEA)的结合,正在构建一个从真实物理测试到虚拟仿真验证的闭环体系,推动材料表征与工艺优化迈向数据驱动的新阶段。

DIC技术:从全场应变测量到数据融合核心

传统材料力学测试依赖于接触式传感器或引伸计,仅能获得有限点的位移或应变数据。而DIC作为一种非接触式、全场光学测量技术,通过追踪试样表面的散斑图案,能够高精度获取变形过程中的全场位移与应变分布。近年来,DIC已从单纯的变形观测工具,发展成为连接实验与仿真的数据桥梁。

研究表明,通过DIC获取的全场应变数据,可以直接用于校准和验证本构模型。例如,在超高强度钢(UHSS)的温成型工艺研究中,研究人员在430°C至580°C的温度范围内,利用DIC测量了WARMLIGHT-980钢的变形场,并基于此校准了温度依赖的El-Magd硬化模型和修正Mohr-Coulomb断裂准则,最终仿真结果与三点弯曲实验及重型车辆横梁成形实验高度吻合1。该流程清晰地展示了"DIC实验数据→材料模型参数校准→CAE仿真验证"的闭环逻辑。

构建实验与仿真的闭环:数据驱动的模型修正

实现仿真可信度的根本在于材料模型参数的准确性。传统参数获取方法依赖标准化试样的单轴测试,难以反映复杂应力状态下的材料行为。如今,基于DIC的反演建模方法正成为新趋势。

一项针对结构钢(如Domex系列)的研究创新性地提出了"DIC-based FEM"方法2。该方法直接将DIC测得的节点位移增量作为有限元分析的输入,结合本构模型计算应力与节点力,并通过与实验测得的全局力-位移曲线对比,来优化材料参数。这种方法绕过了传统反演方法对商业FE软件的依赖,显著缩短了计算时间,并实现了从单一复杂几何试样(如带孔板材)中获取大塑性应变直至断裂的硬化参数。

这标志着参数识别从"以模型为中心"向"以数据为中心"的转变。实验提供的全场数据极大丰富了优化过程中的信息量,使得校准出的模型更能真实反映材料在复杂加载路径下的行为。

案例分析:从复合材料到金属成型

闭环体系的应用跨越多个材料领域:

先进复合材料

在先进复合材料领域,研究人员对玻璃纤维增强VPP光敏树脂复合材料进行了实验与仿真对比3。通过DIC记录拉伸过程中的应变场,并与Abaqus仿真结果对比。结果显示,对于4层玻璃纤维增强的试样,其极限抗拉强度(UTS)实验值为59.3 MPa,仿真值为57.6 MPa,误差仅约3%。DIC测得的应变值与实验值的相对误差也低于5%,充分验证了仿真模型的可靠性3。

金属成型工艺

在金属成型工艺领域,前述UHSS温成型研究通过DIC在高温下成功表征了材料的弹塑性及断裂行为,并将校准的模型应用于重型车辆底盘横梁部件的成形仿真。仿真预测的减薄分布与原型件的3D扫描结果在大多数关键点差异小于1%,仅在局部区域因摩擦或网格尺寸影响出现稍大偏差,证明了该闭环方法对复杂工业部件成形过程模拟的有效性1。

DIC技术的创新发展:迈向智能化与高保真

随着需求的提升,DIC技术本身也在不断进化。传统的子集追踪法在处理大变形、不连续变形或需要与仿真网格直接耦合时面临挑战。新兴的基于网格模型的DIC方法(如法国EikoTwin DIC应变测量系统)应运而生,其直接采用有限元网格作为图像相关分析的基底,实现了测量网格与仿真网格的统一。这种方法不仅提升了测量精度,特别是在应变集中区域,更重要的是,它天然消除了数据从测量网格向仿真网格映射的误差与繁琐步骤,为实验数据与CAE模型的无缝集成提供了理想解决方案,大大强化了闭环体系的效率和精度。

未来展望:集成、自动化与数字孪生

未来,实验与仿真闭环体系的发展将呈现三大趋势:

结语

从实验室的试样测试到生产线的部件制造,以DIC实验数据为驱动力的CAE仿真模型修正与校准,正在构建一个更加精准、高效、可靠的研发闭环。这不仅加速了新材料与新工艺的落地,也为智能制造和数字孪生奠定了坚实的数据基础。随着测量技术与计算方法的持续革新,实验与仿真之间的界限将进一步模糊,共同推动工程技术迈向更高的智能化水平。

数据来源

- Larsson, F., et al. Material Characterisation, Modelling, and Validation of a UHSS Warm-Forming Process for a Heavy-Duty Vehicle Chassis Component. Metals 2025.

- Fagerholt, E., et al. Using DIC-based FEM to determine work-hardening parameters in structural steels. Adv. Model. and Simul. in Eng. Sci. 2025.

- Nugraha, A.D., et al. Experimental, numerical, and DIC analysis of high-performance VPP composites with multilayer glass fiber reinforcement. Sci. Rep. 2025.

以实验数据驱动CAE仿真验证,EikoTwin DIC, 非接触式应变测量,CAE仿真验证,全场应变测量