非接触式微观应变测量的创新突破——EikoTwin DIC应变测量系统提供全场应变仿真实测同窗口对比验证解决方案

发布时间:

2025-08-15 13:01

来源:

在材料科学实验室里,研究员注视着高倍显微镜下的微型复合材料,试图测量它在受力时的微小变形。传统接触式传感器根本无法安装,而光学测量数据又与仿真模型对不上号——这正是全球工程师面临的微观应变测量困境。

在航空发动机机匣性能测试实验室中,工程师们长久以来面临一项挑战:如何精确测量复杂结构在受力时的微观变形,并将实验数据与仿真模型进行准确比对。

“过去,受非均匀环境光、被测物自振等随机因素干扰,双目DIC(数字图像相关法)变形测量结果往往难以与仿真保持一致,”《光学精密工程》期刊的最新研究指出,“这一问题严重制约了精密部件的可靠性评估和结构优化设计。”

01 微观世界的测量挑战

微观应变测量领域长期存在多重技术瓶颈。当工程师面对微小尺寸材料的力学性能测试时,传统接触式传感器显得力不从心。

传感器本身的加载会使测量数据失真;测量动态对象时无法定位最大应变区域;对于不可预测方位的应变更是束手无策。即使是先进的三维显微应变测量系统,在应用中也受到景深限制——高放大倍数下难以获取不同视角的高倍图像。

复杂材料和结构,如多层复合材料、非均匀材料的应变测量更加棘手。这些材料的表面具有不同反射、散射特性,会导致光学信号干扰和失真;多层结构在受力时各层应变不同,增加了测量复杂性。“光学非接触应变测量技术在动态测量中可能受到振动干扰、光源稳定性等因素的影响,”重庆光学测量系统的技术人员指出,“同时,成本较高、对环境光线敏感也是其局限性。”

02 DIC技术的变革力量

数字图像相关(DIC)技术带来了革命性的解决方案。这项基于光学原理的测量方法,无需接触样品即可实现全场应变测量。DIC技术通过数字摄影采集变形前后的影像,选取窗口灰阶特征,通过变形前后的影像灰阶对比和精确的匹配算法,计算出位移,进而获得全场位移的数据,由位移场计算应变场。相比传统方法,DIC具有三大核心优势:非接触测量,无需应变计和白漆,样品无机械力交互作用;全场测量,可捕捉整个区域的变形而非单点数据;操作简便,系统启动时间可控制在一小时之内。

“每一子窗格代表一个数据点,等同于点上一片虚拟应变规,这极大地提高了测量的精确性和效率,”EikoSim公司的技术专家解释道,“该技术克服了传统测量的局限,可以快速确定最薄弱的设计点。”

03 仿真与实验的桥梁

在数字转型背景下,法国EikoSim公司推出的EikoTwin DIC系统代表了新一代测量技术的突破。该系统解决了工程验证领域长期存在的痛点——仿真与实验数据难以直接比对。

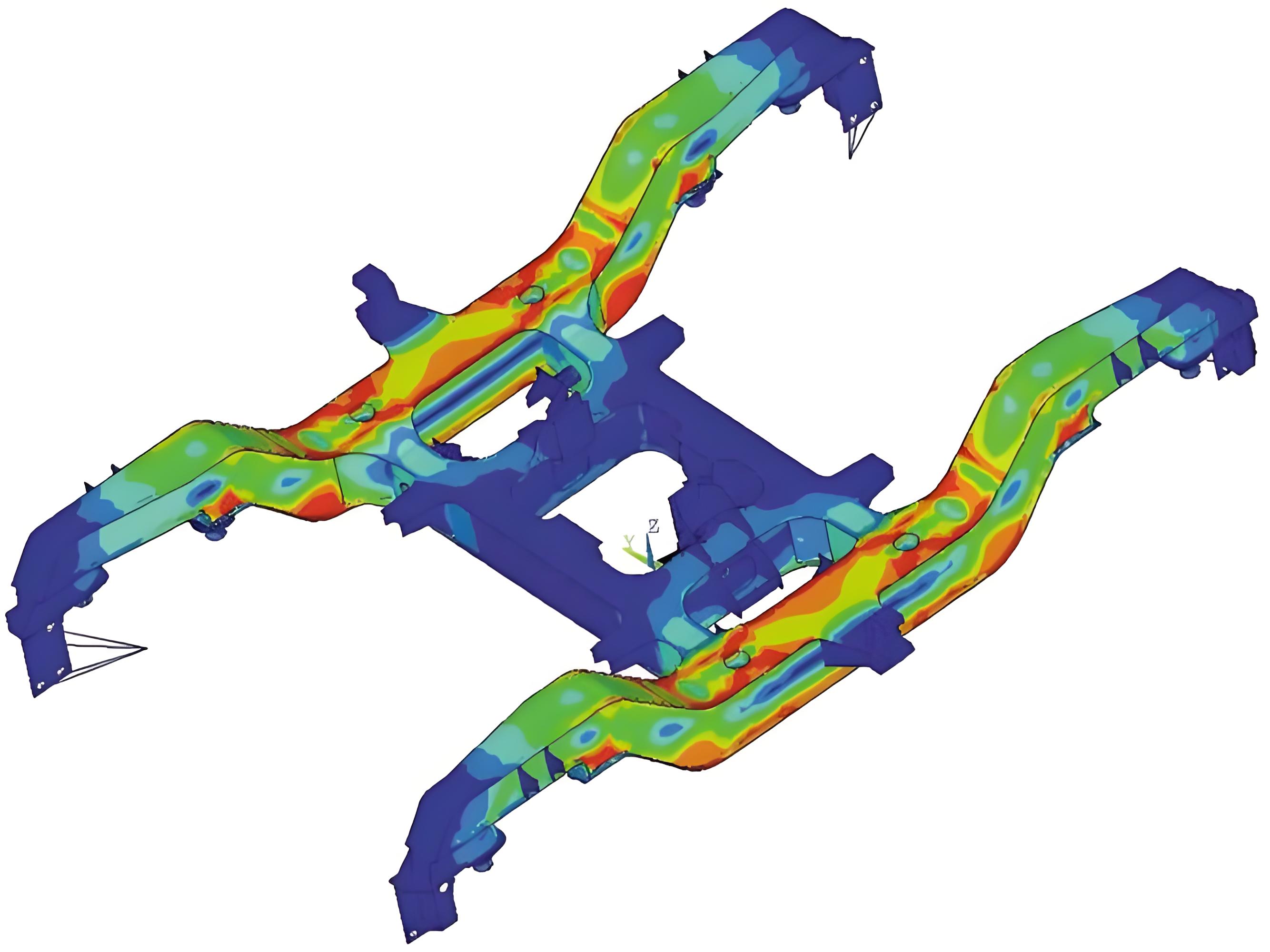

传统DIC软件产生的是点云的位移和应变测量,而EikoTwin DIC直接在有限元网格上进行测量。这意味着实验测量的结果可以直接显示在仿真模型上,实现“仿真实测同窗口对比”。

“通过一次测试,EikoTwin DIC用户能够立即了解如何改进他们的模拟,从而避免反复试验和浪费时间。”Altair官网的技术说明强调,“测量数据是全场而非点对点的,使结果分析更全面可靠。”

该系统支持多相机视图,对相机数量没有技术限制,允许用户测量有限元网格周围的位移和应变。虚拟位移传感器、引伸计和应变仪可以放置在任意位置,用于比较DIC结果、物理传感器和仿真数据。

04 工业落地的精确验证

在航空发动机机匣的严格测试中,研究人员采用了一套系统性的数据映射方法。首先使用FPFH特征和ICP算法精确配准两类点云数据,完成坐标系对齐。然后使用遗传算法优化的神经网络调整有限元节点位置,消除数据间节点位置不一致问题。最后通过逐点最小二乘应变估计算法统一应变计算模式。“机匣刚度实验中肋板处的变形比对结果显示,网格节点的映射精度优于1×10^{-6} mm,”研究团队在《光学 精密工程》上报告,“仿真变形和DIC变形的偏差云图与偏差曲线具有良好的一致性,且能够精确定位DIC测量偏差位置。”这种技术已被欧洲航空航天巨头如ArianeGroup、空中客车、赛峰集团等采用。从汽车铁路到航空航天和国防领域,EikoTwin DIC展现出卓越性能和广泛适用性。

“在数智转型中,虚拟仿真技术因其成本效益高、安全性强和可重复性等优势日益普及,”北京乔泽科技技术部实践后表示,“EikoTwin DIC在工程实验与物理测试之间架起桥梁,极大地减少实验数量,节约时间和资源。”

05 未来测量的新范式

随着数字孪生技术在工业领域的深入应用,EikoTwin DIC代表的“仿真驱动测量”范式正成为工程师的新标准。该系统支持将结果直接导出到Altair HyperWorks等主流仿真平台进行后处理,打通了测量与仿真的工作流程。

“对HYPERWORKS使用者来说,在进行模型仿真验证时,选用EikoTwin DIC非常方便且效果极佳!”一位技术论坛版主分享道,“测量数据直接显示在网格模型上,同时是全场的大范围测量,支持多个相机视图。”航空发动机机匣及类匣体的研制和测试领域,这项技术已经展现出广阔前景。随着算法优化和硬件进步,微观应变测量精度正迈向新高度,为材料科学、生物医学和微电子学等领域的突破提供关键数据支持。航空发动机的精密部件在模拟测试中展现出微妙变形,工程师面前的屏幕上,橙色的仿真网格与蓝色的实测数据在每一个节点上精确重叠。那些曾经难以捉摸的微观应变,如今化为可量化分析的数字流。欧洲赛峰集团的技术报告指出,采用这种新型DIC技术后,产品验证周期缩短了40%,同时避免了过设计带来的材料浪费。当仿真与实验在同一个可视化窗口相遇,工程设计迎来了前所未有的精准时代。

基于仿真模型的DIC应变测量,全场应变测量,EikoTwin DIC,微小应变测量,仿真实测对比验证

上一页

上一页