非接触式DIC应变测量系统进行复合材料的动态应变测量的高效解决方案

发布时间:

2025-08-13 14:42

来源:

数字图像相关技术正突破极端环境下的测量瓶颈,为下一代航空材料研发提供关键数据支撑。在下一代航空发动机的热端部件设计中,陶瓷基复合材料(CMC)因其优异的高温性能和低密度成为关键材料。然而,CMC在高温水蒸气环境下容易发生氧化和挥发,必须依赖环境屏障涂层(EBC)进行保护。传统测量方法如四点弯曲测试需要预裂纹和额外的加强板,操作复杂且容易低估断裂能,成为制约研发效率的技术瓶颈。

01 突破传统-精准捕捉界面力学行为

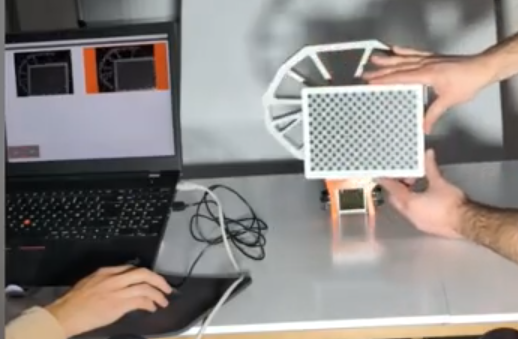

针对CMC/EBC系统界面断裂能测量的挑战,Bertrand等研究人员在2025年提出了一种简化的四点弯曲测试方法。该方法结合EikoTwin DIC数字图像相关技术和立体相关技术,无需预裂纹和加强板。研究团队通过伺服液压试验机进行四点弯曲测试,加载速度为0.25 mm/min。利用两台可见光相机记录测试过程,通过立体相关技术测量位移场,并建立局部有限元模型识别裂纹长度。该方法成功实现了CMC/EBC界面裂纹的稳定扩展,精确测量了界面断裂能,为航空发动机热端部件的可靠性设计提供了关键数据。

02 动态测量-揭示材料高速响应机理

在动态载荷测量领域,西北工业大学张超教授团队近期在《International Journal of Impact Engineering》发表的研究,针对二维三轴编织复合材料(2DTBCs)建立了基于电磁霍普金森拉杆的高应变率拉伸试验方法。该方法结合高速摄像与数字图像相关(DIC)技术,首次实现了2DTBC在高应变率条件下的拉伸加载与测量。研究发现,高加载速率对损伤演化有加速作用:在准静态和动态载荷下轴向试样均以轴向纤维束断裂为主导失效模式,而横向试样的损伤模式随速率增加发生显著转变。

张超团队指出:“高应变率下基体和界面性能的强化导致损伤模式由自由边失效向纤维束断裂失效转变。”

03 极端环境-高温测量的技术突破

材料在高温环境下的力学行为测量一直是实验力学的难点。2025年4月,国内某头部装备企业研发人员开展的验证实验表明,高温DIC系统在极端条件下仍保持高精度。实验采用高温DIC测量系统,在弹性阶段,DIC测量结果与传统引伸计偏差≤1.2%;在塑性阶段,偏差≤2.8%;即使在断裂前临界阶段,受高温白雾导致的局部散斑模糊影响,最大偏差也仅3.5%。该技术解决了高温环境下散斑材料融化以及红光干扰抑制问题,为航空发动机热端部件的材料性能评估提供了可靠工具。

04 技术演进-DIC测量的核心优势

DIC技术作为一种非接触式现代光学测量技术,具有光路简单、环境适应性好、测量范围广等优势,已被广泛应用于材料力学性能表征领域。与传统测量方法相比,DIC技术具有显著优势:应变片采集的只是点应变,而DIC采集的是全场应变;当试样接近强度极限时,应变片可能已经破坏,而只要试样表面散斑未剥脱,DIC就能继续采集数据。

2018年的对比实验显示,DIC与应变仪的测量误差在5%-10%之间,且DIC能同时采集某一点或某一区域的各个方向位移和应变,这是引伸计和应变片所不具备的优势。

05 应用前景,多领域测量的解决方案

随着技术发展,DIC测量系统已能覆盖几毫米到几米的测量幅面,控制软件最大支持采集帧率10万fps,实现从微纳米到数百米的宏观尺度测量。在2025年公开的专利CN119618813A中,一种材料中应变率拉伸测试系统结合了高速相机和DIC技术,能够实现101~102s-1的应变率,填补了材料伺服试验机和传统霍普金森杆之间的测试盲区。

该系统通过电机对大质量块加速到预定速度,撞击与试样连接的砧头进行拉伸加载,结合霍普金森杆及多点波形分离技术测量应力,通过DIC测量变形,获得高可靠性的应力-应变曲线。

航空复合材料在动态载荷下的表现决定着飞行安全。西北工业大学的研究显示,二维三轴编织复合材料在高速冲击下,试样背面温度最高可达120°C,且温升区域与纤维束断裂区域强相关。

随着EikoTwin DIC光学应变测量设备在高温、高速环境下的测量精度持续提升,工程师们能够精准捕捉材料从弹性阶段到断裂瞬间的全过程力学行为。这些数据正推动着下一代航空材料向着更轻、更强、更耐用的方向演进。

EikoTwinDIC应变测量系统,复合材料应变测量,DIC应变测量,基于仿真模型的DIC