MBD技术在工业制造中的应用:如何明确数据交换要求和标准

发布时间:

2025-07-16 10:38

来源:

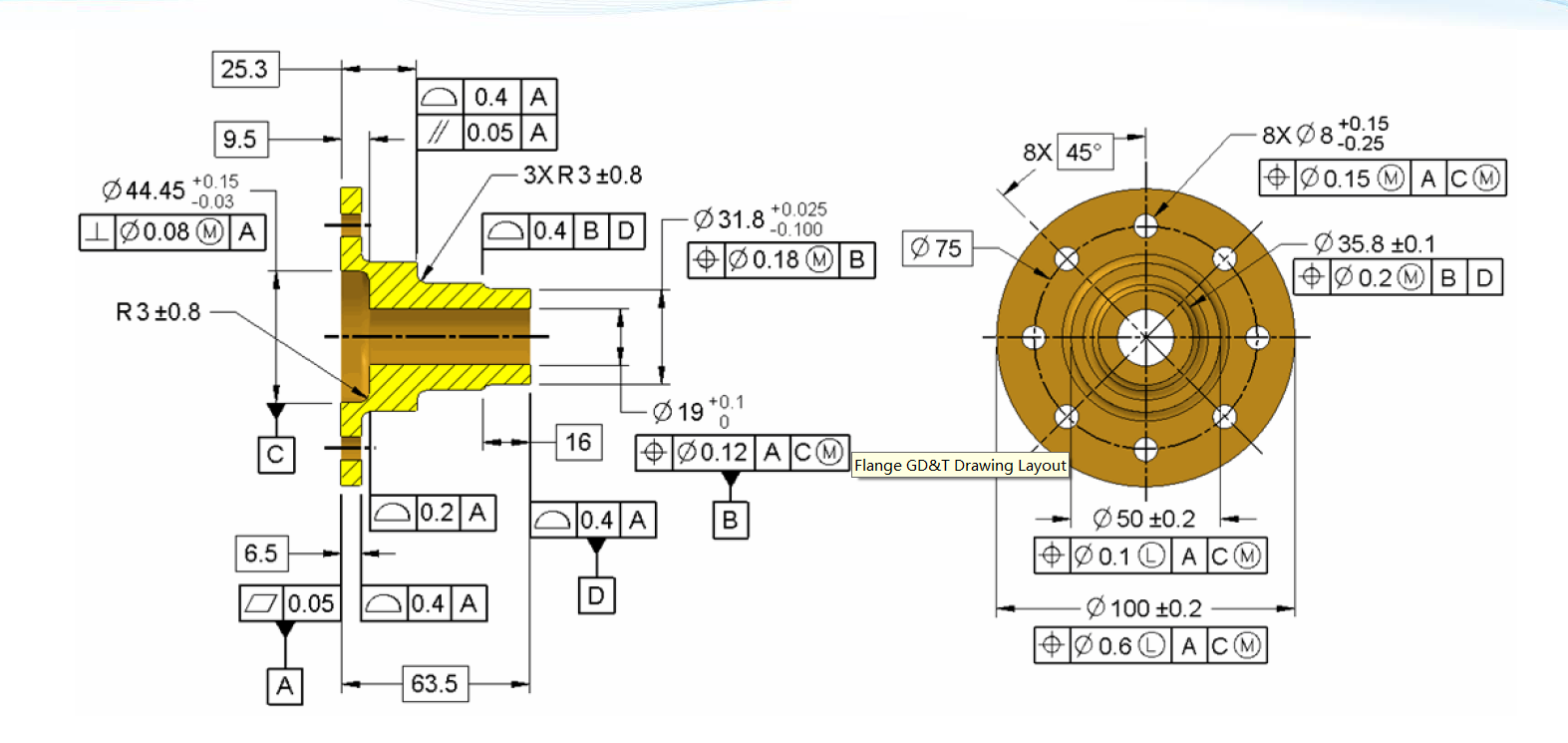

在数字化制造浪潮中,基于模型的定义(MBD)技术正彻底改变传统产品开发流程。通过将尺寸公差(GD&T)、材料规范、工艺要求等产品制造信息(PMI)直接嵌入三维CAD模型,MBD实现了设计、制造与检测的无缝衔接。然而,如何确保这些关键数据在跨系统、跨平台传递中的完整性与准确性,已成为行业的核心挑战。最新发布的团体标准与前沿研究为构建可靠的数据交换体系提供了技术基石。

一、数据交换标准化:打破信息孤岛的关键

2025年发布的《T/DISA 1101—2025 MBSE数据模型及交换》标准(广东省数字化学会)首次系统规范了MBD数据的表达与交换机制。该标准明确要求:

1.结构化数据模型:定义需求、功能、架构、仿真及验证数据的逻辑模型,确保语义一致性(第5-9章);

2.中性文件格式:支持XML/JSON等格式封装数据包,实现跨平台兼容(第6.6、7.5等章节);

3.可追溯性:建立需求-设计-验证的双向映射链路,保障数据源头的可回溯性(第10章数据交换要求)[1]。

> 标准指出:"统一系统分析设计信息资产数据模型,实现高效的MBSE工业软件应用开发及与平台的集成。" [1]

这一框架解决了传统流程中因数据格式碎片化导致的PMI信息丢失问题,为数字化制造提供了底层支撑。

二、三维模型的质量控制:PMI传递的核心挑战

MBD模型中PMI信息的完整性直接影响制造质量。研究表明,当前存在两大痛点:

1.数据完整性缺失

轻量化过程中易丢失关键PMI。例如,航空制造案例显示,未经优化的MBD模型在工艺设计环节常因数据冗余导致浏览效率下降70%[2]。

2.跨系统比对困难

STEP文件虽为通用格式,但因嵌套层级复杂(含2997种关键词),传统方法难以高效验证几何与PMI一致性[3]。

解决方案(以CAPVIDIA公司的MBD模型质量管理系统产品为例):

-智能校验工具:如MBDVIDIA可自动检查PMI标注合规性,整合质量检测结果信息,并生成中性QIF格式文件;

-差异比对引擎:COMPAREVIDIA通过算法量化模型版本间GD&T变动,防止变更遗漏;

-检测闭环验证:PUNDIT软件模拟CMM检测路径,提前验证PMI可测量性。

三、前沿技术突破:从数据压缩到智能验证

1. 轻量化技术保障高效传输

针对大型装配体模型,自适应哈夫曼无损压缩算法可将数据体积压缩至原始大小的7%,同时保留全部PMI信息。实验证明,某航空部件经轻量化后:

- 三角面片数据压缩率达73%;

- 模型加载速度提升5倍;

- 工艺设计软件中浏览流畅性显著改善[2]。

2. STEP文件深度解析新范式

劳伦斯利弗莫尔国家实验室提出STEP张量(STEP Tensor) 技术,将STEP文件转换为2997×2997矩阵结构:

- 通过关键词连接频率量化模型差异;

- 支持几何、材料属性等多维度比对;

- 计算效率较传统特征识别法提升90%[3]。

四、行业实践路径:构建全链路质量防线

基于标准与技术突破,企业可构建三层保障体系:

1.设计端

遵循T/DISA 1101建立逻辑数据模型,利用MBDVIDIA等软件工具来校验PMI完整性;

2.传输端

采用轻量化压缩技术(如哈夫曼编码)减少数据失真风险;

3.制造端

通过COMPAREVIDIA等工具软件验证制造模型与设计基准的一致性,再利用PUNDIT类软件闭环评估检测可行性。

结语

MBD技术正从"三维标注"走向"全数字化产品主线"。随着T/DISA 1101等标准的落地及STEP张量、智能轻量化等技术的成熟,制造企业有望彻底打通"设计-工艺-检测"的数据链。未来,基于模型的企业(MBE)将不再依赖纸质文档,而是以高质量、可追溯、自验证的MBD数据流驱动智能制造闭环。

参考文献

[1] T/DISA 1101—2025《MBSE数据模型及交换》. 广东省数字化学会, 2025.

[2] 李辉等. 面向数字化工艺设计的MBD模型轻量化技术研究. 机械制造与自动化, 2025,54(1):143-145.

[3] Ojal N, et al. A universal method to compare parts from STEP files. Journal of Intelligent Manufacturing, 2022,33:2167-2178.

明确数据交换要求和标准,PMI检查,MBD技术,三维CAD模型

上一页

上一页