智能制造中MBD模型质量检查流程与工具应用方案,你想了解一下吗?

发布时间:

2025-07-15 13:57

来源:

引言

在当今快速发展的工业制造领域,模型驱动设计(MBD)技术的应用已经成为企业提高效率和质量的重要手段。然而,随之而来的却是模型质量检查流程与工具的必要性。一旦模型质量不达标,后续的生产和设计将可能面临重重困难。

MBD技术的崛起

MBD技术通过将设计、制造及质量检测信息嵌入三维模型中,极大地简化了传统的工作流程。此技术的推广使得设计师和工程师能够在一个统一的平台上协作,从而提高了产品开发的效率。但在这个过程中,模型的质量却显得尤为重要。

模型质量的挑战

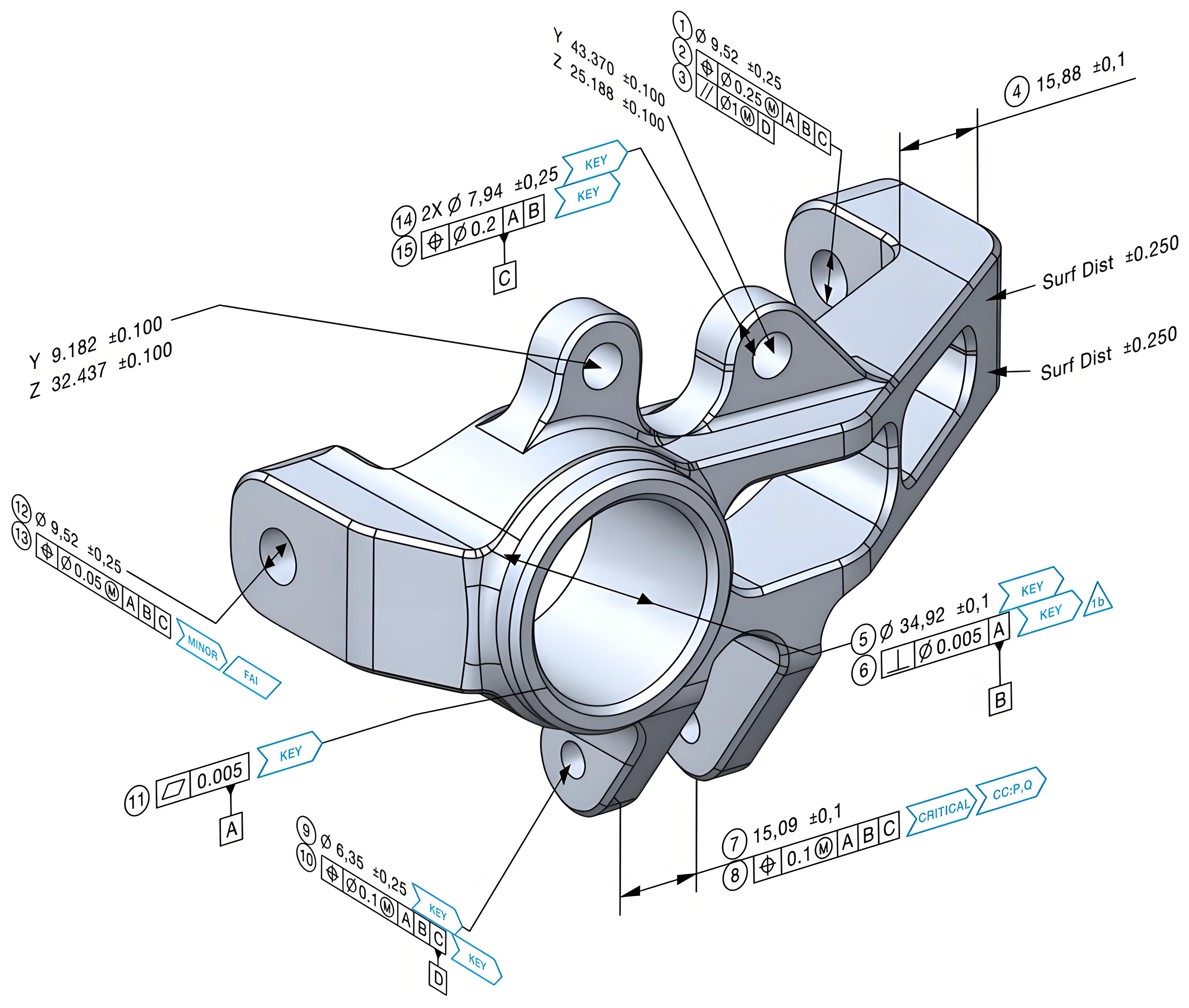

在MBD(基于模型的定义)工作流程中,确保三维模型作为唯一权威数据源的质量,面临着一系列复杂且相互关联的挑战。首要挑战在于数据完整性与语义清晰度:模型必须精确承载所有产品定义信息(GD&T、注释、材料规格、工艺要求、BOM等),确保这些PMI(产品制造信息)不仅几何位置正确,其语义(如公差基准引用、修饰符号含义)在模型树状结构中逻辑清晰、无歧义,并能被下游系统(如CAM、CMM、装配仿真)准确解析,避免因标注模糊或上下文缺失导致理解偏差。其次,模型健壮性与下游互操作性是核心难点:模型需具备几何稳定性,即使在修改后也能维持特征关联性,避免再生失败或PMI失效;同时,不同CAD系统间的数据交换(如STEP 242)常因软件对标准的支持差异或PMI映射不完善导致信息丢失或失真,尤其在处理复杂公差堆叠或曲面标注时。再者,流程标准化与人员能力构成关键瓶颈:企业需建立并强制执行统一的MBD建模、标注、审核规范(如ASME Y14.41-2019),但标准解读差异、历史图纸惯性思维以及跨部门(设计/工艺/制造/质检)对模型信息需求的差异,易造成模型信息冗余或缺失;同时,工程师需同时精通三维设计、GD&T、制造工艺及软件应用,复合型人才培养周期长。最后,版本控制与变更管理在纯模型环境中更趋复杂:模型微小改动可能连锁影响关联PMI,需严格追踪变更影响域并确保所有用户实时获取更新版本,这对PLM系统提出极高要求。这些挑战共同指向一个核心:MBD不仅是技术工具升级,更是设计制造范式变革,需技术、流程、标准与人才的系统性协同才能确保模型质量真正支撑全数字化流程。

模型质量检查流程与工具应用的重要性

为了确保模型的质量,企业必须建立一套完整的模型质量检查流程及模型质量管理工具。这不仅能提高模型的准确性,还能减少后期修改的时间和成本。

1) 设计阶段检查 (Pre-release Check): 设计师完成模型后,立即进行初步验证。重点包括:几何特征完整性(无破面、未闭合实体)、基本PMI(产品制造信息)标注合规性(符合ASME Y14.41-2019或ISO 16792标准)[1]、模型树结构清晰性。此阶段可利用CAD系统内置的MBD插件(如Siemens NX PMI Advisor、PTC Creo MBD Advisor、Dassault Systèmes 3DEXPERIENCE MBD工作流程)进行实时规则检查,快速捕获低级错误。

标准化与语义检查 (Standardization & Semantic Validation): 由专职MBD工程师或质量人员执行。依据企业定制化的MBD建模规范(通常基于ASME Y14.45-2021),深度审查:GD&T标注的语义正确性(基准引用链、公差原则应用)、PMI视图组织逻辑、注释与模型特征的关联性、BOM数据一致性。此阶段是保证下游可理解性的核心。

2) 下游兼容性验证 (Downstream Compatibility Check): 模拟实际应用场景。将模型及PMI导出为中性格式(如STEP AP242),例如使用CAPVIDIA MBDVidia软件进行验证。MBDVidia擅长解析CAD模型文件,检查PMI信息是否完整保留、几何与标注的关联是否正确、公差数据能否被CMM或CAM系统准确识别[2],有效防止数据交换中的信息损耗。

3) 制造可行性审查 (Manufacturing Review): 联合工艺、工装、质检工程师进行会审。利用模型进行虚拟装配、公差堆叠分析、可制造性评估,确保PMI定义的公差和工艺要求实际可行且经济高效。PUNDIT能直接读取MBD模型中的GD&T,进行三维公差仿真,预测模型潜在的质量风险,评估CMM测量计划的不确定性。

4) 变更对比分析 (Change Impact Analysis): 当模型发生修订时,使用CAPVIDIA CompareVidia工具进行智能比对。该工具超越简单的几何差异,能精确识别PMI标注(公差值、基准、注释文本)的增删改,可视化标注变更位置,极大提升变更评审效率和准确性,避免遗漏关键修改。

工具推荐

1)三维设计与标注工具

MBD的起点是三维CAD建模,主流工具如SolidWorks、CATIA、NX、Creo等均支持PMI标注,允许工程师直接在模型上定义几何公差(GD&T)、表面粗糙度等制造信息。然而,不同CAD系统间的数据互通性仍是行业难题,特别是当供应链涉及多套软件时,模型信息的准确传递至关重要。 MBDVIDIA支持主流CAD系统间的PMI数据转换,其技术已通过NIST认证,在航空领域应用显示能显著减少数据丢失问题。

2.)仿真与验证工具

MBD模型不仅用于设计,还需通过仿真验证其可制造性。例如:

- 结构仿真(ANSYS、Altair HyperWorks)

- 公差分析(3DCS、CETOL)

- 系统仿真(MATLAB/Simulink)

然而,仿真工具通常依赖高质量的数据输入,若MBD模型中的GD&T信息丢失或错误,可能导致分析结果偏差。COMPAREVIDIA提供三维模型差异分析,可视化显示版本间几何与PMI变化,以确保MBD模型的高质量可靠性。

3) 制造与检测执行

MBD的最终目标是指导生产,因此CAM(计算机辅助制造)和CMM(三坐标测量机)必须准确读取模型中的制造要求。例如:

- 数控加工(Mastercam、PowerMill)

- 3D打印(Materialize Magics)

- 质量检测(Hexagon PC-DMIS、Zeiss CALYPSO)

但许多制造企业反馈,由于不同系统间的数据兼容性问题,CMM设备可能无法正确识别MBD模型中的GD&T,导致检测效率低下。

MBDVIDIA软件可以助力企业得到真正的人机可读的MBD模型,解决数据兼容问题。MBDVDIA可生成QIF格式模型,该数据格式已被美国国家标准与技术研究院(NIST)推荐。它能在CAD、CAM和CMM之间建立无缝连接,确保制造和检测环节精准执行MBD要求。据统计,采用QIF的企业在检测效率上可提升30%以上,错误率降低50%。而PUNDI软件以模拟仿真的形式帮助企业评估检测计划的不确定性,最后让企业得到最优的检测计划。

结论

总而言之,模型质量检查流程与工具在MBD技术的应用过程中不可或缺。工业制造企业若能重视这一流程,不仅能提升产品的质量,还能在激烈的市场竞争中占据主动。正如一位智者所言:“预防胜于治疗”,在设计阶段严把质量关,才是企业长远发展的关键所在。

模型质量检查流程与工具,MBD模型质量管理,MBD工作流程,PMI查检