探索白车身刚度测试中的DIC应变测量设备应用前景

发布时间:

2025-06-04 10:53

来源:

引言:白车身刚度测试的重要性

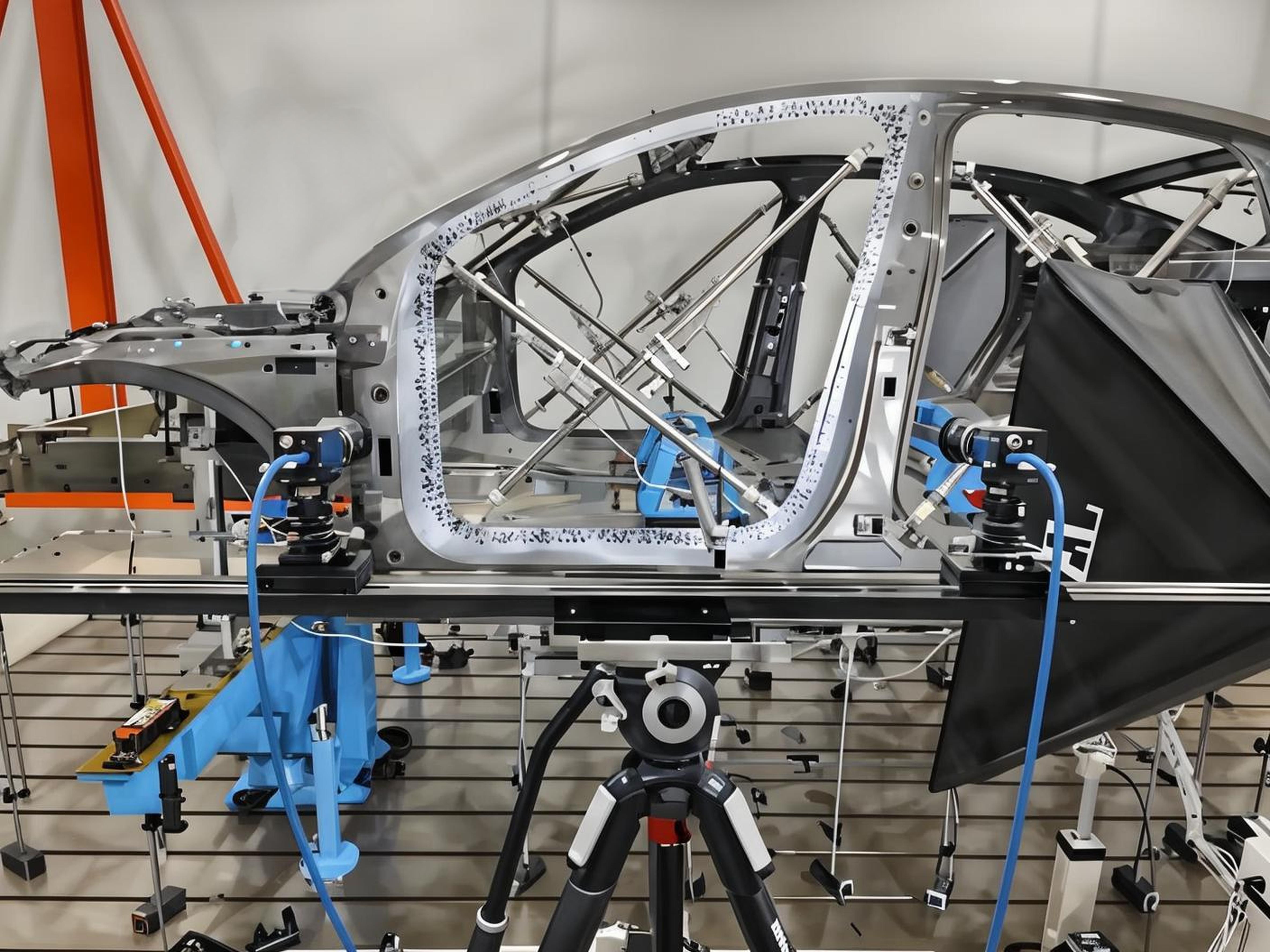

在汽车制造行业,白车身刚度测试是评估汽车结构强度与安全性的重要环节。随着科技的进步,传统的测试方法逐渐被更加高效与精准的技术所取代。今天,我们就来聊聊基于网格模型的DIC(数字图像相关)应变测量设备,以及它在各个领域的应用。

什么是DIC应变测量设备?

DIC应变测量设备是一种通过图像处理技术来获取物体表面变形信息的先进工具。利用高分辨率相机拍摄对象,并通过软件分析图像变化,获取应变数据。这种方法不仅快速,还能实现无接触测量,保证了测试的准确性与安全性。

白车身刚度测试的应用领域

那么,基于网格模型的DIC应变测量设备究竟如何应用于白车身刚度测试?接下来,我们将一一详细解读:

核心应用流程:

前期准备与网格制作:

表面处理: 清洁白车身表面,确保无油污、灰尘和反光涂层(如清漆)。通常需要喷涂哑光底漆(如哑光白漆)以提高表面对比度和漫反射特性。

网格制作: 在待测区域(通常是关键接头、纵梁、横梁、门槛、A/B/C柱、门框开口处等)喷涂高对比度的随机散斑或网格图案。图案的质量(尺寸、密度、对比度、随机性)直接关系到DIC的测量精度。

设备安装与标定:

相机架设: 将两台或多台高分辨率、高帧率数字相机(通常是工业级CCD或CMOS相机)稳固安装在刚性三脚架或支架上,确保覆盖整个待测区域。相机位置和角度需根据被测物体尺寸和所需视场精确设定。

光源布置: 安装均匀、稳定的照明系统(如LED阵列),消除阴影并确保整个测量区域光照均匀一致,减少环境光干扰。

系统标定: 使用精密标定板(具有已知尺寸和图案的板)在测量空间内移动,让相机从不同角度拍摄;或是先在虚拟环境中预设置实验环境,然后再在网格模型上做标定,确保实验的高效进行。。

测试执行与数据采集:

加载装置: 将白车身按照测试标准(如弯曲刚度、扭转刚度测试)安装在试验台架上。

同步: DIC系统与试验机控制系统同步。确保DIC相机在加载过程中(通常是准静态加载)以设定的频率(如每秒几帧)同步采集图像。

参考图像: 在加载前(零载荷状态)采集参考图像。

加载与采集: 启动试验机,按预设的加载曲线(力或位移控制)对白车身施加载荷(弯曲或扭转)。DIC系统在加载过程中持续同步采集图像序列。

数据处理与分析:

图像相关计算: DIC软件对采集到的图像序列进行处理。它通过对比当前图像与参考图像(以及相邻图像)中每个小区域(子集)的灰度分布变化,利用相关算法(如归一化互相关)计算每个子集在三维空间中的位移矢量。

位移场计算: 软件计算出测量区域内成千上万个点的三维位移数据(Ux, Uy, Uz)。

应变场计算: 基于相邻点的位移数据,通过数值微分(如格林-拉格朗日应变张量计算)得到全场应变分布(工程应变或真实应变,如εxx, εyy, εxy, 主应变等)。

可视化: 将位移和应变结果以云图、矢量图、变形动画等形式直观显示在车身模型上。可以提取关键点(如传感器位置模拟点、最大应变点)的位移-时间曲线、应变-时间曲线。基于网格模型的DIC刚可以将应变测量结果直接显示在网格模型上,FEM结果与实测结果直接对比,非常直观。

刚度计算:

弯曲刚度: 在弯曲测试中,DIC可以直接测量门槛梁或纵梁在特定位置(通常对应于加载点或支撑点)的垂向位移。结合试验机测量的载荷,即可计算弯曲刚度(载荷/位移)。DIC的优势在于可以测量多个点的位移,评估车身的整体弯曲变形形态和均匀性。

扭转刚度: 在扭转测试中,DIC可以直接测量车身前后端(如前挡风玻璃下横梁、后纵梁后端)在施加扭矩后的相对转角。软件可以计算关键点之间的相对位移并换算成角度变化。结合试验机测量的扭矩,即可计算扭转刚度(扭矩/转角)。DIC能精确捕捉车身整体的扭转变形,避免因安装误差导致的测量偏差。

DIC在白车身刚度测试中的独特优势:

全场测量: 提供整个被测表面的位移和应变分布,而非传统传感器(应变片、LVDT)的单点数据。这有助于:

全面理解变形行为: 直观看到应力集中区域、变形模式、载荷传递路径。

发现潜在问题: 识别设计或制造缺陷(如局部屈服、焊接接头失效、设计薄弱点)。

验证CAE模型: 提供海量的全场数据点,与有限元分析结果进行高精度、高空间分辨率的对比验证。

非接触式: 无需在车身上粘贴大量应变片或安装位移传感器,避免了对被测结构的干扰(如质量增加、局部刚度改变),也大大简化了试验准备(特别是对于复杂曲面)。

高空间分辨率: 能够捕捉到非常局部的应变梯度和微小变形,这对于识别应力集中点和优化局部结构至关重要。

测量灵活性: 可以测量复杂曲面、难以触及的区域(如深腔、狭窄空间附近),不受传感器引线限制。

三维位移/应变: 同时测量面内(X, Y)和离面(Z)位移及应变,提供完整的变形信息。这在分析扭转、屈曲等复杂变形时尤其重要。

测量大变形: 能够精确测量从微小弹性变形到较大塑性变形的全过程。

简化扭转角测量: 直接通过图像计算前后关键点的相对扭转角,比传统方法(如激光测距仪、倾角仪)更直接、准确,且不受安装平行度等影响。

数据丰富: 提供远超传统方法的数据量,支持更深入的分析和优化。

挑战与注意事项:

设备成本: DIC系统(相机、镜头、软件)通常比传统传感器系统昂贵。

计算资源: 处理海量图像数据需要强大的计算机硬件和较长的计算时间(尤其是高分辨率、长时间测试)。

表面准备: 散斑/网格制作需要时间和技巧,质量直接影响结果。

环境要求: 对振动、环境光变化敏感,需要稳定的测试环境。强光、阴影、烟雾等会影响图像质量。

标定精度: 标定的精度是整个测量精度的基础,必须严谨操作。

数据处理复杂度: 需要专业的软件和操作人员来正确设置参数、处理数据并解读结果。

动态测量限制: 高速动态事件(如碰撞)需要极高帧率的相机,成本和技术难度剧增。

总结:

基于网格模型的DIC应变测量设备在白车身刚度测试中,通过非接触式全场三维位移和应变测量,提供了前所未有的测试能力和洞察力。它不仅能精确计算弯曲刚度和扭转刚度,更能直观展现车身在载荷下的全场变形行为、识别应力集中区域、验证仿真模型,并极大地简化了关键变形量(特别是扭转角)的测量过程。尽管存在成本、计算和环境要求等挑战,但其带来的丰富信息和效率提升使其在现代汽车研发和质量控制中,尤其是在车身结构优化和CAE验证环节,成为不可或缺的强大工具,逐渐成为刚度测试领域的先进标准方法之一。

白车身刚度测试,DIC应变测量