MBD工作流程中的模型检查:提升各部门自身及协同作业效率

发布时间:

2025-05-09 09:52

来源:

MBD模型检查的魅力

在当今快速发展的技术领域,MBD(Model-Based Design)工作流程正逐渐成为设计工程师的得力助手。特别是MBD模型检查,其在产品研发、生产制造和质量检测中的重要性可谓不言而喻。它不仅帮助我们保证设计的准确性,还能提高生产制造和质量检测的工作效率,让工程师们的创意如鱼得水。

MBD工作流程概述

1. 三维模型创建与标注(设计阶段)

模型构建:使用CAD软件(如CATIA、SolidWorks、NX)创建产品的三维几何模型。

PMI集成:在模型中嵌入PMI(Product Manufacturing Information,产品制造信息),包括:

尺寸公差(GD&T)、表面粗糙度、材料规格;

装配关系、焊接符号、注释说明等。

标准化定义:遵循行业标准(如ASME Y14.41、ISO 16792)确保模型信息的规范性和可读性。

2. 数据管理与协同(PLM集成)

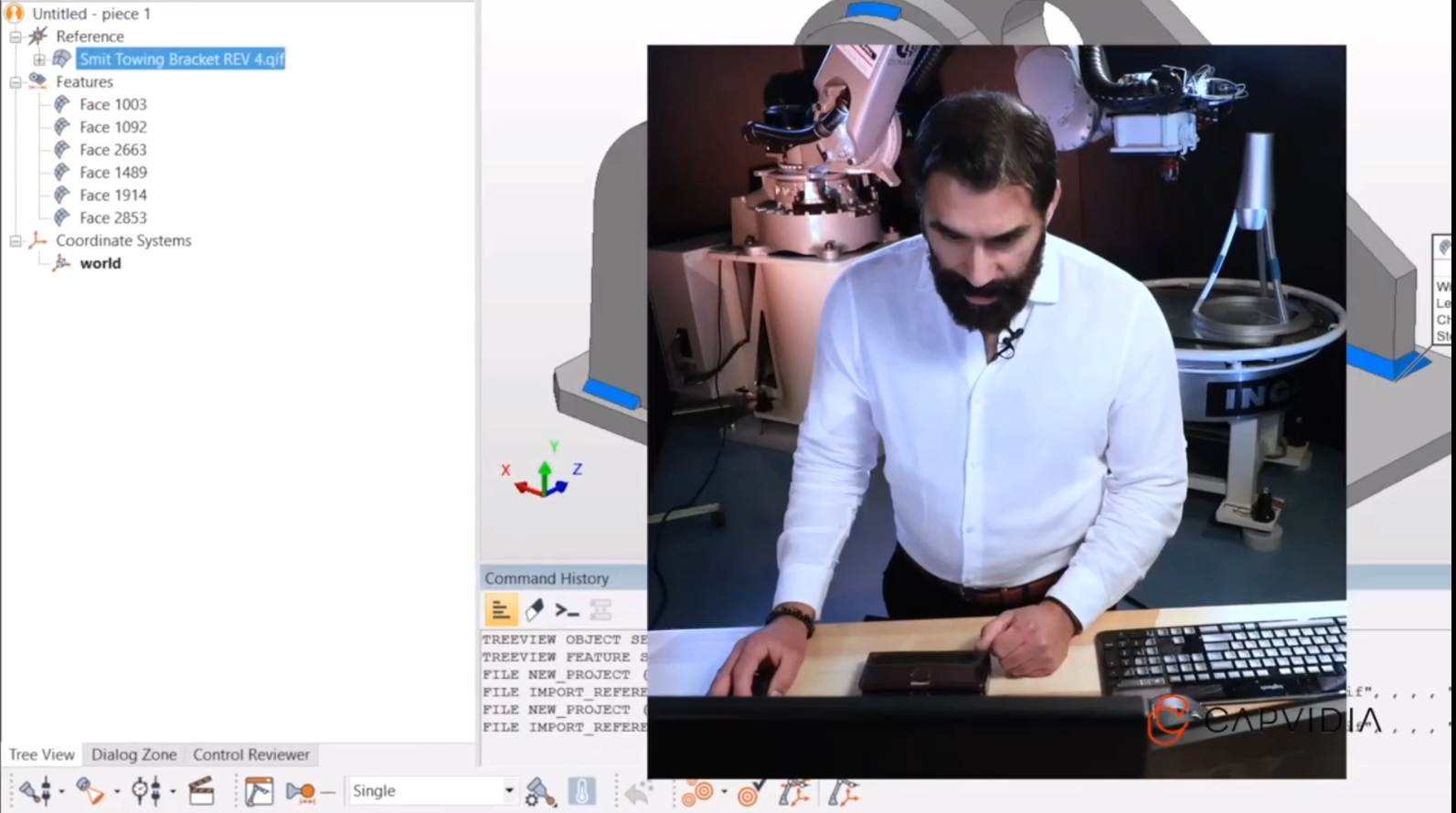

模型发布:将MBD模型上传至PLM(产品生命周期管理)系统,统一管理版本与变更。

跨部门协同:设计、工艺、制造、质量等部门通过共享模型实时获取最新数据,减少沟通误差。

轻量化模型生成:导出轻量格式(如JT、3D PDF)供非设计部门查看,保护知识产权。

3. 工艺规划与仿真(工艺阶段)

工艺设计:基于MBD模型规划加工路径、装配顺序、工装夹具设计。

制造仿真:通过CAM软件(如Mastercam)生成数控代码,并进行虚拟加工验证(如碰撞检测、工时预估)。

工艺文档自动生成:从模型中提取PMI信息,自动生成作业指导书、工序卡等文档。

4. 制造执行(生产阶段)

设备直连:将MBD模型直接导入数控机床、3D打印机或机器人,驱动设备按模型参数生产。

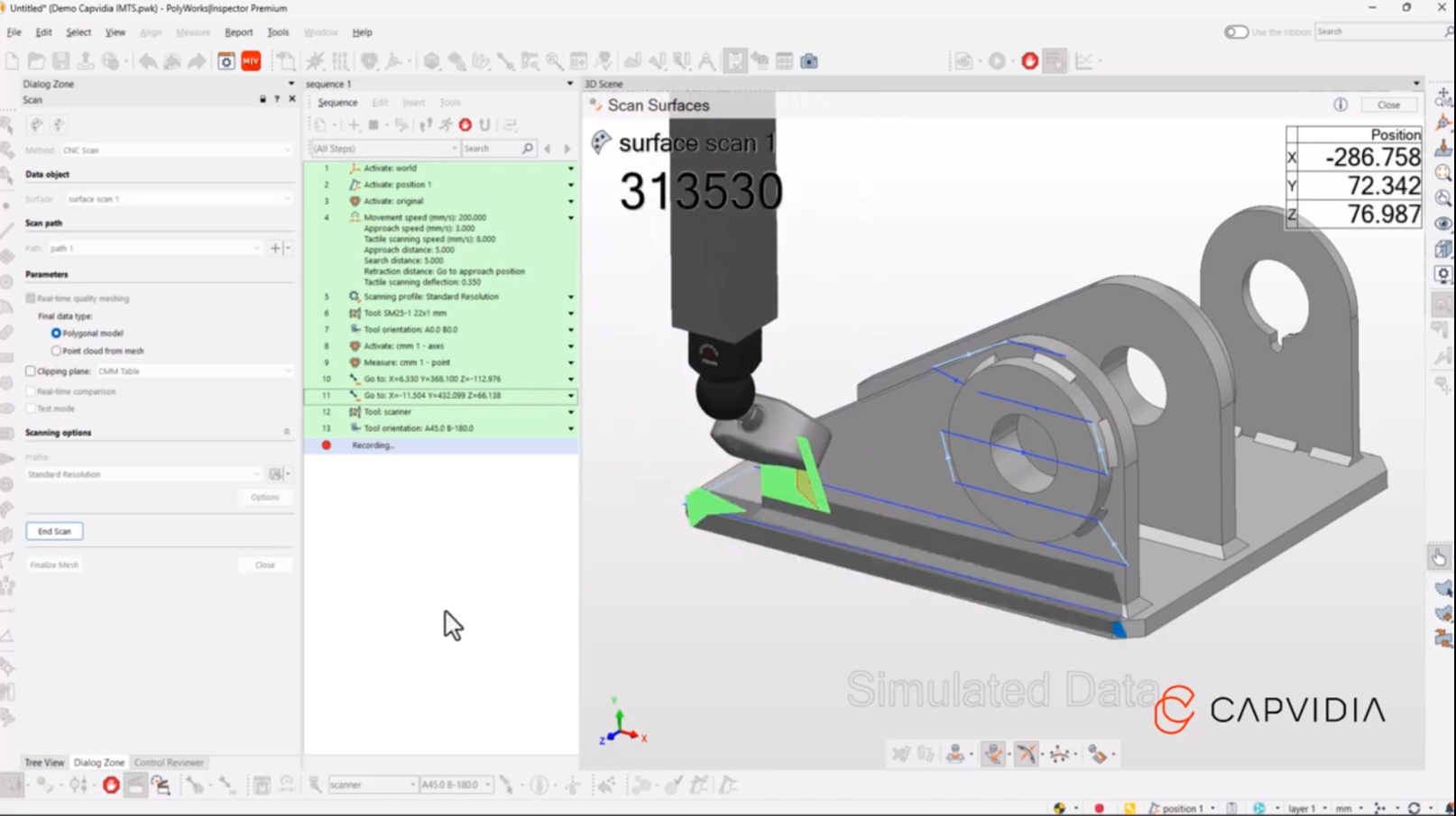

数字化检测:使用三坐标测量机(CMM)或光学扫描设备,将实际产品与MBD模型对比,自动生成检测报告。

实时反馈:生产数据与模型关联,支持快速定位问题并调整工艺。

5. 质量验证与闭环优化

数据比对:通过MBD模型中的PMI定义检测关键特征,确保产品符合设计要求。

问题追溯:利用模型中的历史版本和变更记录,追溯制造缺陷根源。

迭代改进:根据生产反馈优化模型,更新PLM系统中的主模型,形成持续改进闭环。

模型检查的重要性

你有没有想过,为什么很多项目都会遭遇“返工”的窘境?这往往是因为在设计初期没有进行充分的MBD模型检查。通过模型检查,我们能够在设计阶段发现潜在的问题,避免后期大规模的修改,节省时间与成本。简而言之,MBD模型检查就是为我们未来的工作保驾护航。

1) 确保设计意图的准确传递

PMI完整性验证:检查模型中嵌入的产品制造信息(PMI)(如尺寸公差、几何公差、表面粗糙度)是否完整且符合设计要求,避免因信息缺失或错误导致制造偏差。

几何一致性确认:验证三维几何模型是否与设计意图一致(如特征形状、装配关系),防止因建模错误引发加工失败或装配干涉。

2)避免下游环节的连锁错误

制造环节风险:未检测的模型错误可能导致数控代码生成错误、刀具路径异常,甚至设备碰撞,造成材料浪费和生产延误。

检测环节失效:若模型中的公差定义不准确,检测设备将基于错误标准执行,导致合格品被误判或缺陷品流入市场。

3)符合行业标准与规范

标准化审查:检查模型是否符合行业标准(如ASME Y14.41、ISO 16792)对MBD的定义要求,确保模型在不同系统和部门间的兼容性。

法规合规性:在航空航天、汽车等强监管行业,模型需满足特定安全与质量认证要求(如ISO 9001),检查是合规的必要环节。

4) 提升跨部门协同效率

数据一致性保障:通过检查确保模型在PLM系统中发布的版本唯一且准确,避免设计、工艺、制造部门因数据不一致产生沟通冲突。

轻量化模型可靠性:导出用于协同的轻量化模型(如3D PDF、JT文件)需保留关键PMI信息,检查确保非设计人员获取的信息完整可用。

5)支持自动化流程的稳定性

代码生成验证:若模型存在拓扑错误或参数矛盾,自动生成的数控代码或检测程序可能失效,检查可提前拦截此类问题。

数字孪生基础:MBD模型是数字孪生的核心数据源,检查确保虚拟模型与物理实体的一致性,支撑预测性维护和实时优化。

6)降低全生命周期成本

早期纠错成本低:在设计阶段发现并修复错误,成本仅为制造阶段修复的1/10(据NASA研究)。

减少返工与召回:通过模型检查避免批量生产后的设计缺陷,降低召回风险和维护成本。

MBD模型检查的关键内容

-几何完整性:是否存在破面、未闭合曲面、干涉等;

-PMI规范性:公差标注是否符合标准、注释是否清晰无歧义;

-数据关联性:模型与BOM(物料清单)、工艺文件的关联是否准确;

-版本一致性:模型与PLM系统中其他文档的版本是否同步。

未来展望

随着科技的不断进步,MBD模型检查的工具和技术也在不断演化。未来,我们可以期待更智能化的检查工具,它们将自动化检测过程,进一步提升设计的准确性和效率。想象一下,工程师们只需轻轻点击一下,就能得到全面的模型检查报告,真是令人激动呀!

MBD模型检查