新能源汽车电池包结构安全性与耐久性测试解决方案探究

发布时间:

2026-01-19 14:54

来源:

探索非接触式应变测量技术在电池包安全验证中的创新应用

🔌研究背景

随着全球新能源汽车产业的蓬勃发展,动力电池作为电动汽车的核心部件,其安全性能直接关系到整车安全与用户生命财产。据统计,2025年全球电动汽车销量已突破2000万辆[1],电池包结构安全性成为行业关注焦点。

2026年7月1日,我国将正式实施GB38031-2025《电动汽车用动力蓄电池安全要求》,该标准首次将"热失控不蔓延、不起火、不爆炸"从企业技术储备上升为强制性要求[2],标志着电池安全进入"零容忍"时代。如何在研发阶段精准验证电池包结构安全性,成为亟待解决的技术难题。

📜新国标技术要求解析

GB38031-2025核心变化:

- 热扩散测试标准由"5分钟报警"升级为"不起火、不爆炸"

- 新增底部撞击测试,挤压力达100kN或变形量30%时停止[2]

- 要求无泄漏、外壳破裂、起火或爆炸,满足绝缘电阻要求

新标准对电池包结构强度、耐久性、抗冲击能力提出了更高要求。研究表明,电池包在静态工况下最大应力可达190.54MPa,安全系数仅为1.23[3],结构优化空间紧迫。

🔬传统测试方法的局限性

传统的电池包结构测试主要依赖有限元分析(FEA)与物理试验相结合的方式。然而,二者之间常存在显著差异:

传统应变片测量仅能获取离散点位数据,难以捕捉电池包表面的全场应变分布,且在高温、振动等极端工况下安装困难、信号干扰大。

🎯DIC非接触式应变测量技术

数字图像相关法(Digital Image Correlation,DIC)是一种基于图像处理的非接触式全场变形测量技术。通过追踪试件表面散斑图案在加载前后的位移变化,可精确计算出全场位移与应变分布[4]。

->

->

->

研究显示,在锂离子电池充放电过程中,DIC技术可实时监测电池表面位移变化,Z方向位移在满充状态可达177微米,应变值高达3.67%[5],为电池包结构设计提供了重要参考依据。

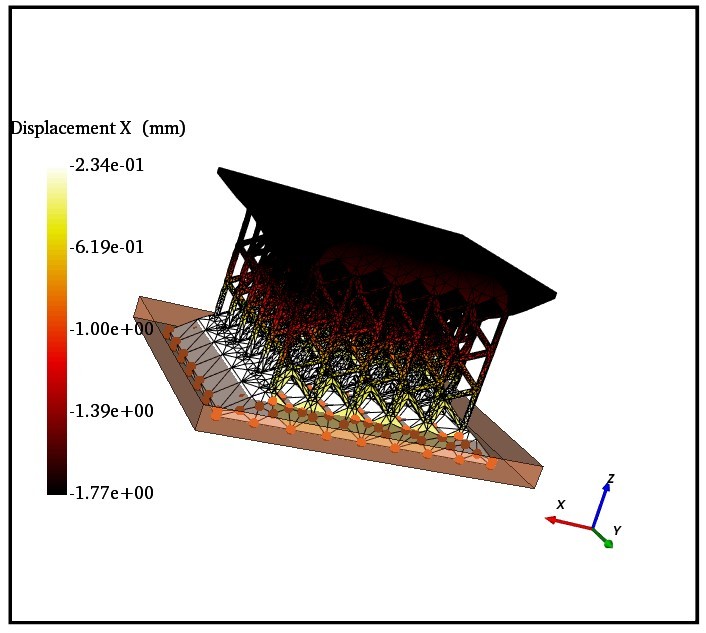

🚀基于有限元的全场应变测量方案

在众多DIC解决方案中,EikoTwin DIC非接触式应变测量系统以其独特的"基于模型测试"(Model-Based Testing)方法脱颖而出。该系统直接以有限元(FEM)仿真网格为基准进行数字图像相关处理,实现实测应变数据与CAE仿真结果在同一平台的直接对比[6]。

EikoTwin DIC核心优势:

- 基于有限元网格的全场应变测量,消除数据映射误差

- 支持多视角、多相机同步采集,无技术数量限制

- 虚拟传感器功能,可在任意位置提取位移/应变数据

- 实时试验-仿真对比,快速识别模型偏差

- 支持Abaqus、HyperWorks等主流CAE软件格式导入

EikoTwin DIC系统已在航空航天(Airbus、ArianeGroup)、汽车(多家主机厂)等领域得到广泛验证[6],尤其适用于电池包这类复杂结构件的多工况安全评估。

📊应用实践与验证

在电池包结构安全评估中,结合EikoTwin DIC系统的测试流程如下:

静态强度分析:通过CAE仿真建立电池包有限元模型,进行多工况静态分析。研究表明,采用6061铝合金替代Q235钢可在满足235MPa屈服强度要求的前提下实现22.6%的轻量化[7]。

模态与振动测试:依据SAE J2380标准,对电池包进行振动耐久性测试。通过DIC全场测量获取各阶模态振型,与仿真结果对标验证[8]。

挤压与碰撞验证:在100kN挤压工况下,DIC系统可捕捉电池包外壳的全场变形分布,识别应力集中区域,为结构优化提供精确的试验依据。

🌟结论与展望

面对GB38031-2025新国标的严格要求,新能源汽车电池包结构安全验证正从传统的"仿真+离散测点"模式向"仿真+全场实测对标"模式转型。以EikoTwin DIC非接触式应变测量系统为代表的先进测试技术,通过将实测应变数据与CAE仿真结果深度融合,显著提升了仿真模型的可信度,缩短了研发验证周期。

未来,随着固态电池、结构电池等新技术的发展,电池包结构形式将更加多样化,对测试验证技术提出更高要求。DIC技术与人工智能、数字孪生的融合应用,将为电池包全生命周期安全管理提供更强有力的技术支撑。

📚 参考文献

实测数据到CAE仿真的映射,非接触式应变测量,新能源电池包结构验证