快速提升CMM编程效率:MBDVidia软件通过统一测量基准与设计基准确保MBD数据连续性!

发布时间:

2026-01-05 18:36

来源:

数字化转型背景下,基于模型的定义(MBD)正重塑制造流程,而模型质量与数据连续性成为释放其价值的关键

当前基于模型的定义(Model-Based Definition, MBD)已从一种前沿理念,演进为贯穿产品设计、工艺规划、加工制造到质量检测全生命周期的“数字主线”。它通过将产品制造信息(PMI)——包括几何尺寸与公差(GD&T)、基准、表面处理要求等——直接嵌入三维数字模型,旨在取代传统的二维工程图,成为产品定义的“单一数据源”。这一转变的潜在效益巨大,例如通用电气(GE)钻探及平台部门曾设定目标,希望通过实施MBD流程来减少30%-50%的工程设计和相关成本[1]。然而,宏伟目标之下,一个严峻的现实挑战横亘在诸多企业面前:如何确保MBD模型本身的质量,并使其承载的设计意图能够无损、连续地传递至下游的计算机辅助制造(CAM)编程与坐标测量机(CMM)检测环节?

一、MBD模型质量管理:数字化转型的“隐形基石”

MBD模型的质量远不止几何形状的精确。它是一个多维度的综合体,决定了模型能否真正成为下游自动化流程可信任的输入。技术文献普遍将MBD数据质量归纳为几个关键维度:

- 几何完整性:确保3D模型无缝隙、无重叠,拓扑关系正确。

- 语义完整性:产品制造信息(PMI)完整、正确,且符合ASME Y14.5或ISO GPS等标准。

- 格式兼容性:在不同CAD系统与中性格式(如STEP AP242、QIF)间转换时,信息保真度高,无丢失或曲解。实践表明,这是下游CMM编程面临的主要挑战之一[7]。

- 可追溯性:设计变更历史清晰,版本可控。

一个质量管理薄弱的MBD模型,会导致下游环节出现连锁问题。在CMM编程中,检测工程师可能因基准定义模糊或公差标注矛盾而不得不反复与设计部门确认,甚至凭经验猜测设计意图,手动重新定义测量基准和特征。这不仅极大降低了编程效率,更引入了人为错误的风险,使MBD旨在消除的“信息孤岛”和“歧义”问题以另一种形式重现。因此,对MBD模型进行事前验证与质量保障,是打通数字化流程“任督二脉”的第一步。

二、构建MBD质量保障工具链:从设计源头到检测反馈

为了系统性保障MBD模型质量,业界正形成一套覆盖全流程的工具链与方法论。e-works在苏州举办的“基于MBD的设计制造一体化高级研修班”中,专家们强调了从设计源头嵌入质量规范、进行中性格式深度验证以及管理设计变更的重要性[3]。相应的工具生态也逐渐成熟。

1. 主流MBD模型生成与质量检测工具概览

目前,企业主要依赖以下两类工具来创建和校验MBD模型:

主流CAD系统原生MBD模块

这些是创建MBD模型的起点,各主流CAD厂商均已深度集成MBD功能。

Siemens NX PMI模块

PTC Creo GD&T Advisor

SOLIDWORKS MBD

CATIA FT&A

它们允许工程师在熟悉的建模环境中直接添加3D标注,优势是集成度高,但跨平台数据交换时的语义保真度仍是挑战。

专业第三方验证与修复工具

这类工具专注于跨系统数据交换的保真度与模型质量验证,是确保下游可用的关键环节。

ITI CADIQ

HCLQ-Checker

ELYSIUM CADDoctor

CoreTechnologie 3D Evolution

它们能对STEP、QIF等中性格式文件进行几何、PMI语义的深度检查和比对,识别转换过程中出现的信息丢失或错误。

2. 工具链的关键环节:数据互操作与闭环反馈

一个理想的MBD工作流程工具链,不仅需要强大的创建和验证工具,更需要能打通不同工具和系统间壁垒的“连接器”和“翻译官”。这正是业界对基于开放标准(如STEP AP242和QIF)的中间件和增强插件需求旺盛的原因。例如,达索系统旗下Spatial公司最新发布的3D InterOp 2026版本,就着重增强了其对SOLIDWORKS、Creo等格式的PMI和MBD数据读取与STEP AP242导出的支持,旨在提升跨CAD工作流的互操作性[4]。

更进一步,完整的数字化线程要求实现从设计到检测的闭环反馈。这意味着CMM的测量结果不应只是孤立的报告,而应能结构化地反馈回设计模型,用于分析偏差、优化设计和工艺。实现这一闭环,需要工具能够理解并关联设计意图(PMI)与实测数据。

三、MBDVidia在工具链中的定位:确保数据连续性的“智能网关”

在此背景下,CAPVIDIA公司的MBDVidia软件提供了一套聚焦于MBD数据连续性和检测自动化的解决方案[5]。它在从设计到质量的工具链中,扮演着承上启下的“智能网关”角色。

核心优势与工作流程

MBDVidia的核心价值在于其围绕开放标准构建的互操作性与自动化能力,具体体现在以下几个关键工作环节:

- 高保真数据交换与PMI管理:该软件深度支持QIF和STEP AP242这两种面向制造与质量的中性标准。它不仅能从Creo、CATIA、SOLIDWORKS、NX等主流CAD系统中高保真地发布出符合标准的文件,更独特的是,它允许用户对不同CAD系统的原生文件或中性文件中的PMI进行编辑、修复和增强,确保下游系统能够准确无误地识别设计意图。这直接解决了业界常见的因数据转换导致PMI语义丢失或基准不一致的CMM编程障碍[7]。

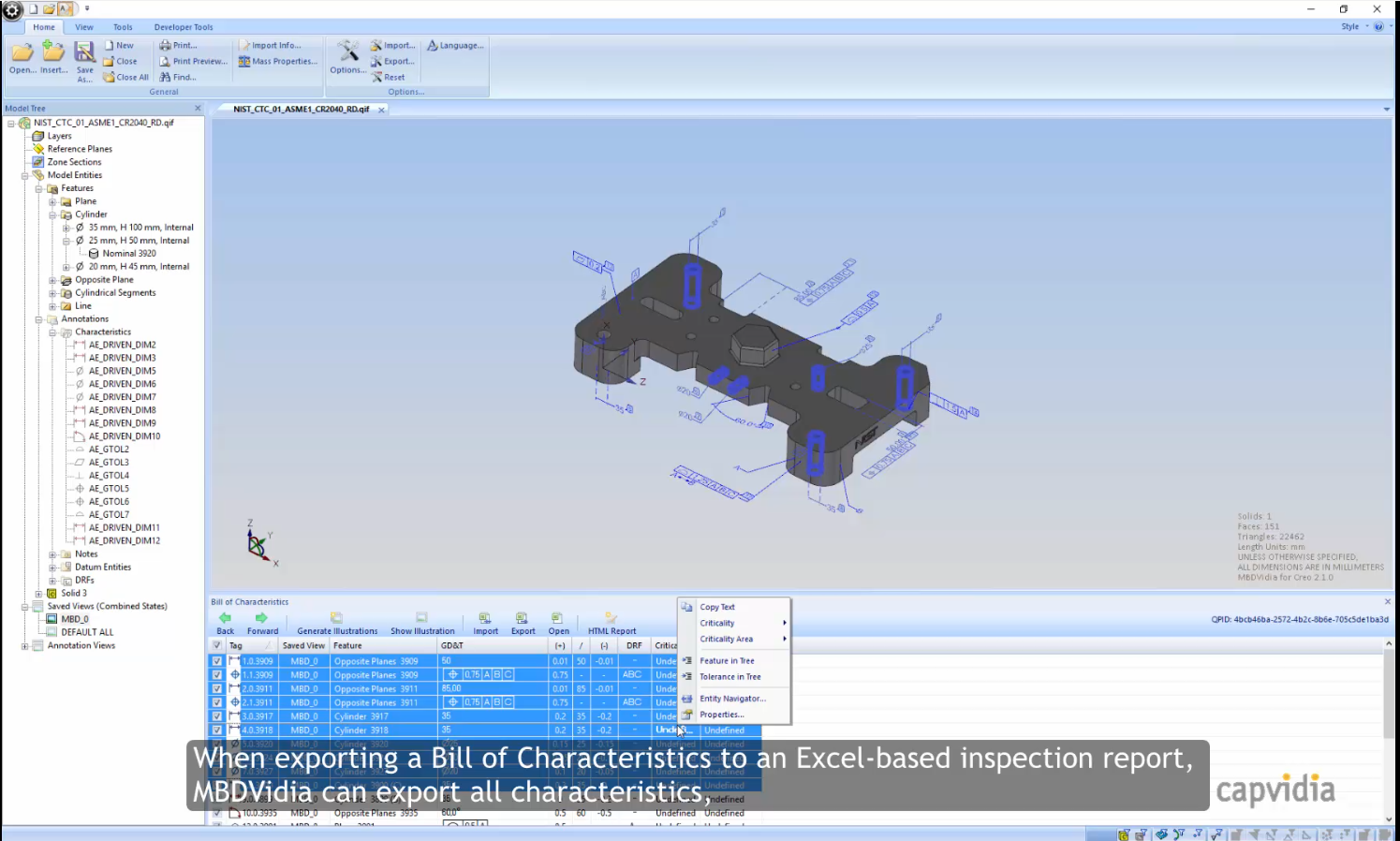

- 自动化检测准备与报告生成:软件能够自动解析模型中的PMI,并生成结构化的、带编号的检测特征清单(BOC)。这份清单是连接设计与检测的蓝图。基于此,MBDVidia可以自动生成首次件检验(FAI)报告、检测计划文档等,显著减少手动编制文档的时间和错误。

- 实现测量闭环与浏览器级协同:MBDVidia能够将三坐标机(CMM)的实际测量结果数据,结构化地导入并关联到原始的CAD模型中。这使得偏差分析可以在三维可视化环境中直观进行,真正实现了质量数据的闭环。此外,其生成的基于HTML5的交互式3D可视化模型,让供应链上的供应商无需安装专业CAD软件,即可在浏览器中查看带有完整PMI的模型,极大降低了协同门槛[6]。

结论:统一基准,贯通线程

提升CMM编程效率的本质,远不止于选择一款更快的编程软件。其根本在于确保从设计基准到测量基准的数字化数据流是连续、准确、无需人工解读的。MBDVidia这类工具的价值,正是在于它作为专业“翻译官”和“质检员”,守护了MBD数据在跨系统流动时的完整性与语义准确性。

未来,随着数字孪生和智能制造的发展,对MBD数据质量与连续性的要求将愈发严苛。企业构建自身数字化工具链时,不仅需要强大的CAD和CMM系统,更应高度重视那些能够无缝桥接不同领域、确保“数字主线”不断裂的中间件与解决方案。通过统一测量与设计基准,实现真正的模型连续,将是制造企业从“基于模型的定义”迈向“基于模型的企业”的坚实一步。

参考文献

- Siemens. 《拥抱 MBD基于模型的定义设计》电子书, 2024.

- 莫荣. MBD技术在航空制造中的应用与挑战. 《航空制造技术》, 2025, 68(3): 34-40.

- 数字化企业网. 《探索MBD设计制造一体化,e-works高级研修班在苏州成功举办》, 2025.

- Spatial Corp. 《Spatial發表2026 1.0版本:強化CAD轉換、模型簡化和網格準備功能》, 2025.

- SensorExpert. 《CAPVIDIA MBDVidia 工业自动化软件》产品技术白皮书, 2025.

- Business Wire. 《Capvidia通过链接QIF/STEP的浏览器3D可视模型为供应商带来MBD功能》, 2025.

- CSDN博客. 《在进行CAM/CMM编程前如何确保STEP AP242或QIF格式的MBD模型信息准确与完整?》, 2026.

三维标注(PMI)与公差分析,CMM自动检测,MBDVidia,MBD模型质量管理