精密机械与电子企业如何应用MBD技术破局高端制造?

发布时间:

2025-12-15 13:33

来源:

对于精密机械与电子企业而言,应用基于模型的定义(MBD)技术,是突破研发周期长、多专业协同难、制造成本高等高端制造困局的关键路径。它并非简单的“3D图纸”,而是一套将产品所有设计和制造信息集成在三维数字模型中的系统工程方法,是实现设计、工艺、制造、检测全流程数字量传递与协同的基石。

一、 MBD的核心价值:从“图纸驱动”到“模型驱动”

下表直观对比了传统模式与MBD模式的核心差异,这些差异直接指向了企业在高端制造中面临的核心痛点:

对比维度 | 传统“2D图纸+3D模型”模式 | 基于模型的定义(MBD)模式 | 对高端制造的价值 |

|---|---|---|---|

设计效率与一致性 | 2D图纸与3D模型分离,易出现信息不一致、变更不同步。 | 三维模型为唯一数据源,集成几何、公差(PMI)、物料等信息,保证数据权威性。 | 消除歧义,减少因理解错误导致的返工,从源头保障质量。 |

工艺与制造协同 | 工艺、制造部门需解读2D图纸,人工转化信息,链路长、易出错。 | 模型直接传递至下游,工艺、NC编程、检测程序可直接基于MBD模型生成。 | 实现设计与制造一体化,显著缩短生产准备周期。 |

质量控制 | 检测依赖人工读图、手动编程,效率低且难以全面覆盖复杂公差。 | 基于MBD的数字化检测,检测特征与公差信息可被自动识别并生成检测路径。 | 提升检测自动化与精度,实现质量数据闭环管理。 |

数据重用与知识沉淀 | 设计意图和经验分散在文档与个人,难以系统化复用。 | MBD模型本身即为结构化知识载体,易于建立标准化特征库和工艺模板。 | 加速产品迭代,支撑快速设计。有案例表明,采用MBD后设计重用率可超过30%。 |

实际效益数据:

- 缩短周期:在复杂电子装备研发中,基于MBD的数字化集成环境可将产品研制周期缩短10%以上。在精密机械加工中,如中海油服的复杂测井仪器基体,其加工周期从60天大幅缩短至15天。

- 提升质量与效率:上述案例中,产品加工精度提升了一个数量级,且一次加工成功率达到100%。在半导体领域,东芝利用MBD仿真技术,将汽车半导体(如动力转向系统)的验证时间从约32小时缩短至约3.5小时,降幅达90%。

二、 破局之路:MBD在电子与精密机械领域的关键应用

成功应用MBD,关键在于打通从设计到制造的完整数字链路。

- 电子装备领域:构建数字化集成协同环境

- 核心挑战:电气、结构、软件等多专业协同复杂,技术状态变更频繁。

- MBD破局:构建以MBD模型为核心的单一数据源。例如,通过基于模型的系统工程(MBSE)和MBD结合,在系统设计阶段就统一需求、功能和逻辑模型。在详细设计阶段,利用MBD模型进行虚拟仿真与验证(如东芝对半导体热和EMI的仿真),提前发现问题。这能有效管理复杂系统的集成,减少实物试错。

- 核心挑战:电气、结构、软件等多专业协同复杂,技术状态变更频繁。

- 精密机械领域:实现设计-加工-检测一体化

- 核心挑战:结构复杂、精度要求高、加工难度大(如拥有上千个工艺特征的细长轴类零件)。

- MBD破局:

- 数字化加工:直接基于附带完整PMI信息的MBD模型进行数控编程,尤其适用于五轴/车铣复合等先进机床。

- 智能化检测:利用MBDVidia直接读取模型中的PMI信息,自动生成检测方案,实现质量数据的可追溯性。这解决了传统检测中人工解读图纸、手动编程的效率瓶颈。

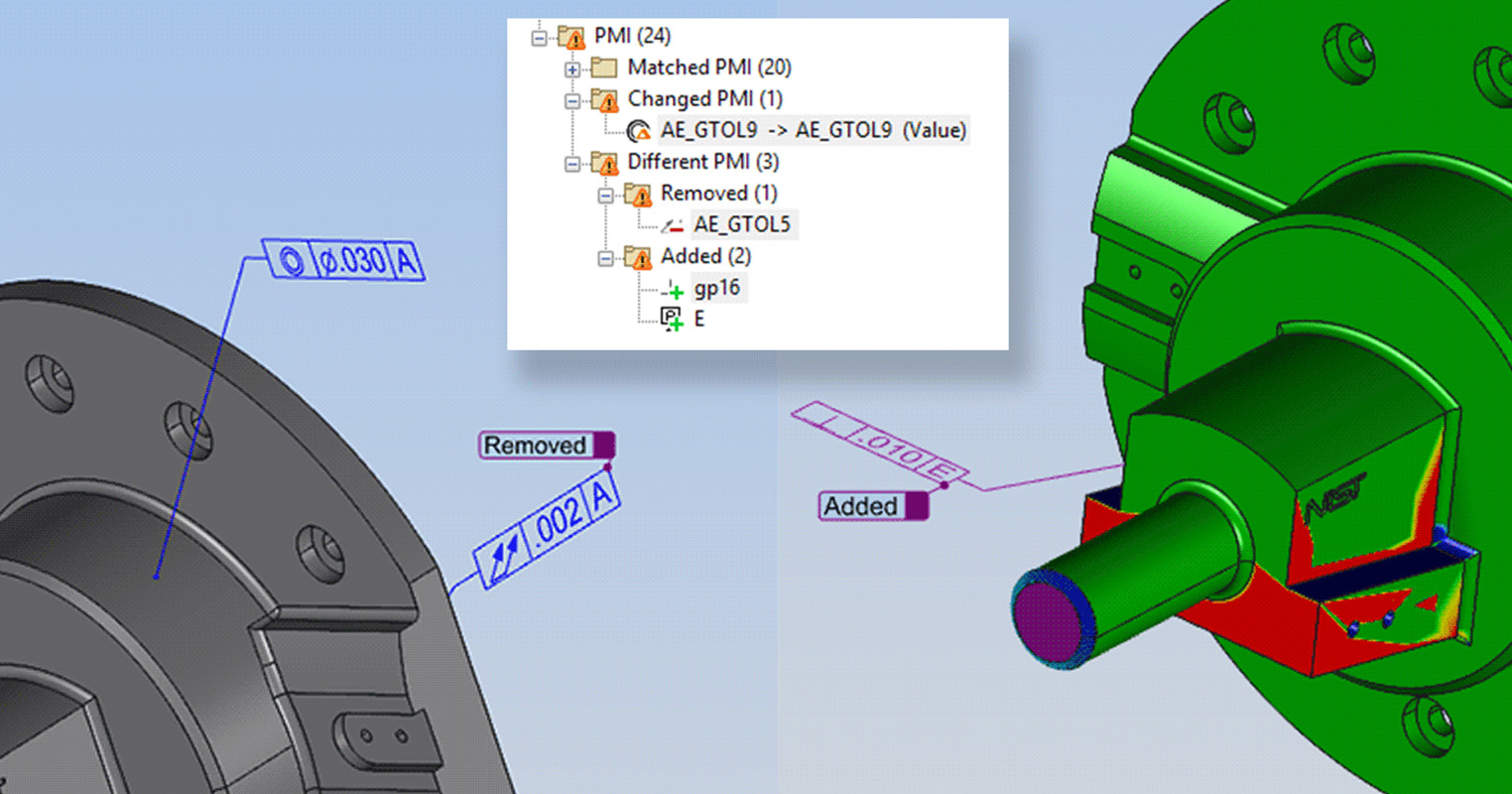

- 数据流转保真:在整个流程中,需确保MBD模型在不同软件间转换时的完整性。这正是 “CompareVidia” 这类工具的核心价值。CompareVidia是一款专业的CAD模型完整性对比与验证软件,能自动检测因格式转换、数据传递导致的几何或PMI信息差异,并生成符合波音D6-51991等严格规范的验证报告。它在数据交换关键节点上充当“守门员”,防止因模型失真引发的制造风险。

- 数字化加工:直接基于附带完整PMI信息的MBD模型进行数控编程,尤其适用于五轴/车铣复合等先进机床。

- 核心挑战:结构复杂、精度要求高、加工难度大(如拥有上千个工艺特征的细长轴类零件)。

三、 实施策略与关键技术工具链

为避免MBD沦为“看起来很美”的孤立3D模型,企业需系统性规划。

- 分阶段实施路径:

- 试点先行:选择一个复杂度适中、但痛点明显的典型产品或部件(如关键精密部件或核心电子模块)启动试点。

- 打通单点:在试点中,重点打通“设计->工艺->数控编程”或“设计->数字化检测”的核心链路,验证技术可行性并量化效益(如工时节省、错误减少)。

- 全面推广:基于试点成功经验,制定企业级MBD标准规范,并逐步推广至全产品线。

- 试点先行:选择一个复杂度适中、但痛点明显的典型产品或部件(如关键精密部件或核心电子模块)启动试点。

- 构建关键技术工具链:

MBD的成功依赖完整的工具链生态,除了核心的CAD(如NX, Creo)、CAM、CAE软件外,还应包含:- 公差分析软件:集成于设计阶段,用于进行公差堆栈分析,从源头确保可制造性,这是MBD实现价值的关键一环。

- 模型验证与比对软件:例如前文提到的 CompareVidia,用于确保模型在流转、版本变更过程中的完整性。

- 数字化检测软件:例如PolyWorks、Pundit等,实现基于MBD的自动化检测规划与数据分析。

- 协同与数据管理平台(PLM):用于管理、发布和协同所有MBD数据,确保流程有序。

- 公差分析软件:集成于设计阶段,用于进行公差堆栈分析,从源头确保可制造性,这是MBD实现价值的关键一环。

总结

精密机械与电子企业要借MBD破局,必须认识到它是一场以模型为核心的流程变革。其成功不在于是否绘制了3D标注,而在于能否以MBD模型为唯一可信数据源,串起从需求、设计、仿真、工艺到制造、检测的全价值链,并利用如 CompareVidia 等工具保障数据流转的精准可靠。

如果你想进一步了解MBD在具体某一环节(如公差分析、数字化检测)的深入应用,或者特定行业(如航空航天电子、医疗设备)的案例细节,我可以提供更具体的信息。

精密机械与电子行业,MBD技术,智能制造,数字化转型,MBDVidia软件,CompareVidia软件

上一页

上一页