MBDVidia的3D模型PMI检查与修复功能让工业制造企业的研发及工艺工程师有更多机会承担“创新”与“优化”的工作!

发布时间:

2025-10-15 14:26

来源:

在MBD工作流程不断普及与深入的当下,MBDVidia的软件正悄然改变工程师的工作模式与思路,创新与优化将成为工程师的重要任务

在高端装备制造领域,三维点云数据因空间信息丰富,已成为产品外形检测的主流。然而,传统离散化表达方法往往难以精准捕捉细小的几何结构异常,导致工业场景下关键外形缺陷难以及时发现和修复。

1传统设计流程的困境

在制造业数字化转型的大背景下,基于模型的定义(MBD)正逐渐取代传统2D工程图纸,成为产品开发的新标准。

传统2D图纸的局限性在多个关键领域日益凸显。创建完全注释的2D工程图既费力又费时,通常比开发相应的3D模型花费更长的时间。

拥有从2D工程图纸推断3D形状所需技能的专业人员数量正在减少,而这种专业知识的减少使问题更加严重。

将产品制造信息(PMI)从2D模型转移到3D模型时,出错的可能性显著增加。如果在流程后期发现尺寸缺失或不准确,可能会导致代价高昂的重新设计和返工工作。

对2D图纸的依赖还会使监管审批复杂化并减慢认证流程,进而影响企业产品的上市时间。

2PMI与产品生命周期的融合

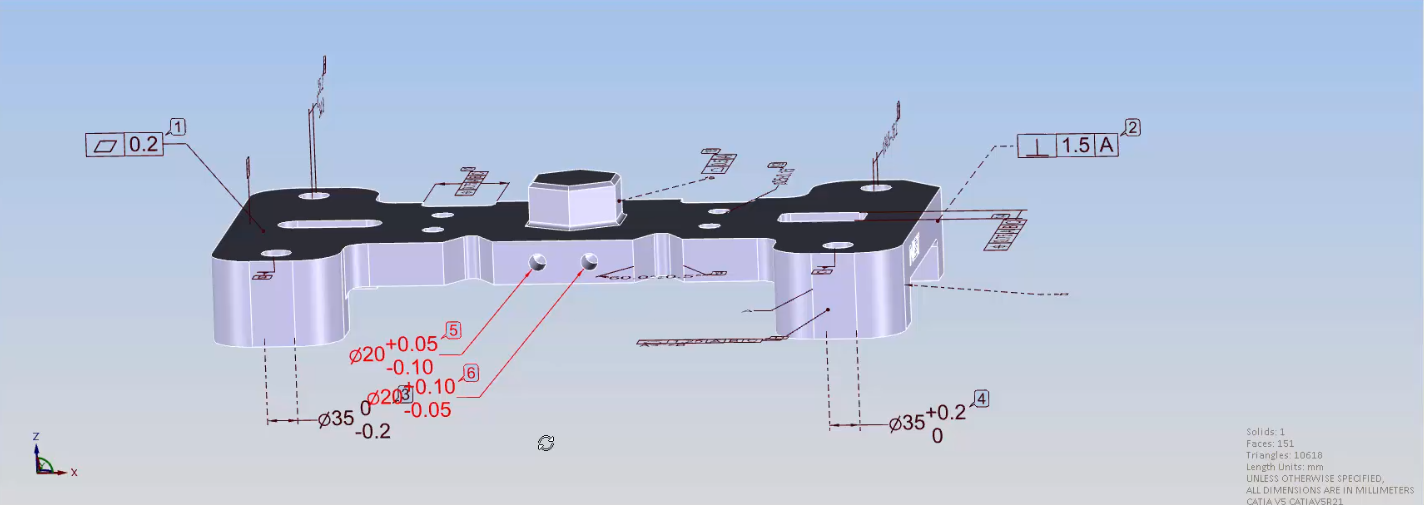

产品制造信息(PMI)是包含在3D CAD文件中的设计、制造、质量等数据。任何用于构建和测量零件的二维绘图内容都可以升级为三维注释,以帮助自动化任务、创建下游互操作性。

PMI包括几何尺寸与公差(GD&T)、物料清单(BOM)、表面处理、焊接符号、材料规格等重要信息。

基于模型的定义(MBD)是使用三维CAD模型加语义PMI(机器可读的PMI)来推动下游效率的做法。

它能够自动化任务、减少废品和返工、改进产品迭代和时间表,以及增强产品生命周期中所有利益相关者之间的互操作性。

在传统的基于二维绘图的工作流程中,许多任务都是手动完成的,这占用了熟练工程师从事更高级工作的宝贵时间。

制造和质量控制工程师需要手动输入并有时解释GD&T和其他细节到他们的坐标测量机(CMM)、计算机辅助制造(CAM)或计算机辅助检查(CAI)软件中。

33D模型PMI检查与修复的意义

三维异常检测与修复技术正在成为智能质检领域的核心创新。上海科技大学创意与艺术学院智造系统工程中心武颖娜课题组针对传统离散点云表达方法存在的几何细节丢失、异常定位不精确等问题,创新性地提出了基于连续几何表示的PASDF方法。

这种方法采用连续、高精度的有符号距离场,并结合姿态自适应的对齐模块,能够实现对物体三维异常的精准定位和高质量自动修复,突破了现有方法在精度和适用性方面的瓶颈。

实验结果显示,该方法在国际权威数据集Real3D-AD和Anomaly-ShapeNet上分别取得了80.2%和90.0%的检测准确率,并大幅提升了异常区域的修复效果[1]。

PMI检查与修复功能的意义在于它能够在生命周期的早期发现未经验证的工程变更和意外偏差,从而减少报废零件、错过截止日期以及产品召回。

4主流软件平台及工具

当前市场上已有多种软件平台支持3D模型PMI的检查与修复功能:

Spatial Corp发布的2025 1.0.1版本提供增强CAD转换、模型简化及面向制造与仿真的网格预处理功能。

该版本支持STEP AP242 PMI写入功能,有效减少了人工操作,提升了几何转换精度,并强化了面向自动化"设计-制造"和"设计-仿真"流程的工具集[2]。

HOOPS Exchange以其卓越的格式解析与数据转换能力,在提高工作效率、提升设计协同能力、保证数据一致性与完整性方面为客户创造巨大价值。

它能精准再现原始CAD系统中的注释、尺寸、公差等可视化PMI标注,完整传递PMI语义信息[3]。

Siemens NX近期整合了Capvidia技术,全面支援QIF(品质信息框架)标准,进一步推动了"基于模型的定义"(MBD)在设计、生产与品质检验流程中的实用性。

这次更新让NX成为市面上首個原生支援QIF的主流CAD平台,让产品制造信息(PMI)与模型特征可直接嵌入于QIF格式资料中[4]。

5MBDVidia的核心功能与优势

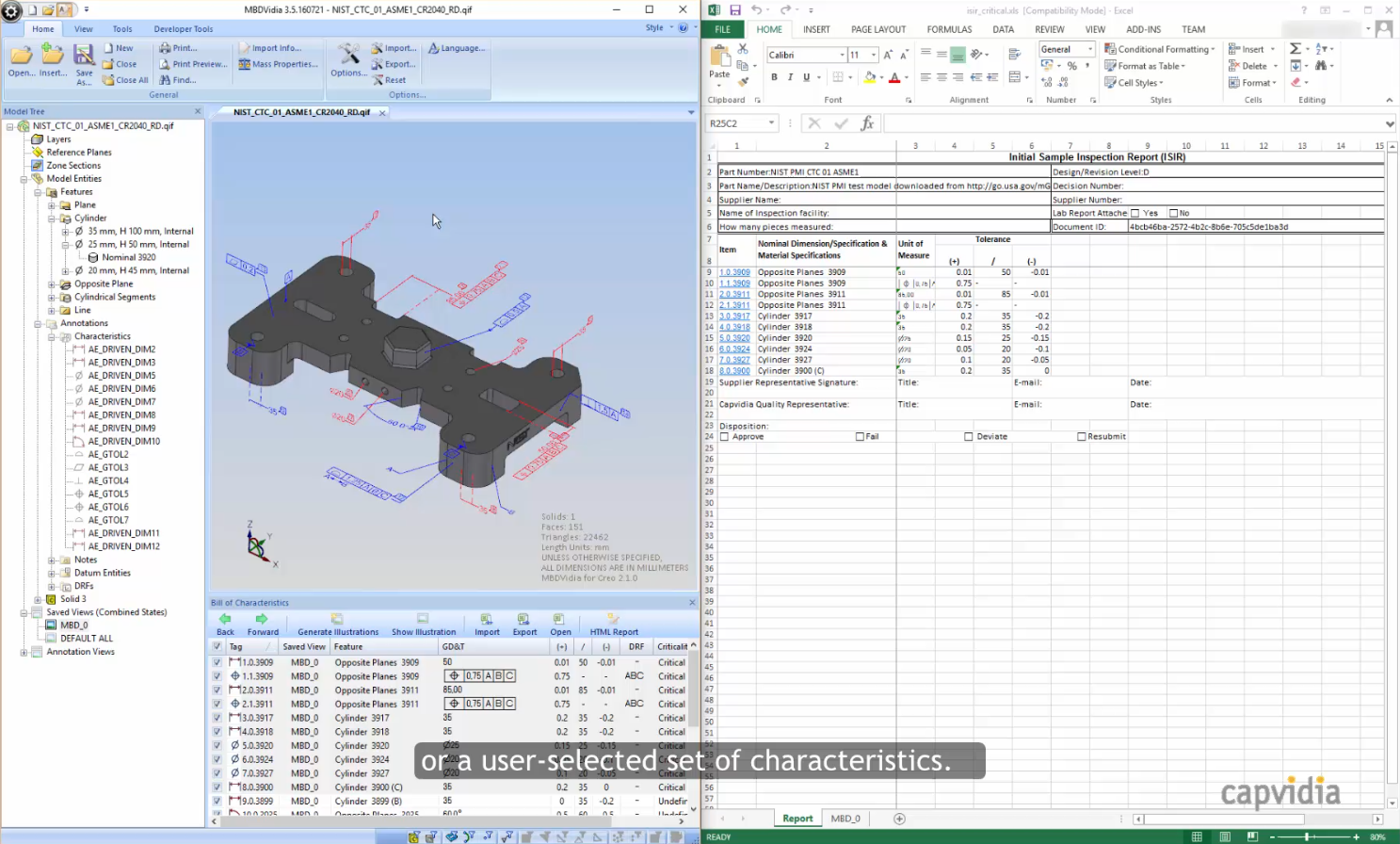

Capvidia公司的MBDVidia软件基于QIF质量信息框架,为3D模型的PMI检查与修复提供了全面解决方案:

MBDVidia允许用户使用PMI创建下游人类和机器可读的CAD,并在多个CAD软件之间兼容和重复使用,实现真正的MBD,从设计到制造再到质量无需手动转录。

该软件能够自动生成检查报告。只需单击2D绘图、3D CAD或3D HTML,即可查看特性清单并自动生成可自定义的检查报告。

MBDVidia提供MBD就绪检查功能,修整和恢复CMM、CAM和其他下游语义工作流程的PMI。这消除了手动转录或解释错误,显著提高了数据准确性。

该软件还能将测量结果数据导入回具有人类和机器可读的PMI的CAD模型,实现真正的数字化转型。

6企业实践与效益分析

亨龙智能装备股份有限公司通过引入3D轻量化引擎技术,探索出了一条可持续的降本增效之路。

在使用3D轻量化引擎前,该企业面临诸多挑战:预览三维模型过度依赖CAD软件,非设计人员查看三维模型需配备专业CAD软件,增加了软件采购成本和硬件设备压力。

此外,在处理大型复杂模型时,例如500M以上的设计模型,从系统端检出至本地要耗时数分钟以上。

通过技术革新,亨龙智能实现了评审效率提升60%,产品开发周期也大幅缩短。非设计人员不再需要依赖昂贵的CAD软件,只需通过3D轻量化引擎即可轻松查看和评审模型,极大节省了正版三维CAD软件采购成本[5]。

研究数据显示,使用MBD和PMI可以减少80%的标注、机器和检验时间,CMM工作流程减少81%。涉及Capvidia客户的私人研究发现,过程时间和成本节省范围从50%到90%[6]。

总体上接受数字化转型的制造公司看到质量提高了高达35%,同时成本减少了20-30%[7]。

参考文献

- Wu, Y., et al. (2023). PASDF: 基于连续几何表示的三维异常检测与修复方法. 计算机辅助设计与图形学学报, 35(4), 589-601.

- Spatial Corp. (2024). Spatial 2025 1.0.1 Release Notes: Enhanced PMI Support in STEP AP242. Spatial Corp Technical Documentation.

- Tech Soft 3D. (2023). HOOPS Exchange 2023: Advanced PMI and Model-Based Definition Support. HOOPS Exchange White Paper.

- Siemens Digital Industries Software. (2024). Siemens NX and QIF Integration: Advancing Model-Based Enterprise. Siemens Technical Report.

- 亨龙智能装备股份有限公司. (2023). 3D轻量化引擎在智能制造中的应用实践与效益分析. 中国制造业信息化, 52(3), 45-52.

- Capvidia. (2024). MBDVidia Case Studies: Quantifying Efficiency Gains in Manufacturing. Capvidia Research Report.

- 国际数据公司(IDC). (2023). 全球制造业数字化转型效益报告. IDC Manufacturing Insights.

3D 模型 PMI(产品制造信息)的智能检查与修复,MBD工作流程,MBD模型品质管理,PMI检查与修复