在智能制造中如何以 HALT/HASS 试验数据来驱动产品可靠性提升闭环的形成?

发布时间:

2025-09-25 15:46

来源:

当前智能制造向高精度、高集成方向不断靠近与发展,产品可靠性已成为企业核心竞争力。高加速寿命测试(HALT)与高加速应力筛选(HASS)技术通过数据驱动构建 “测试 - 分析 - 改进 - 验证” 闭环,正成为破解可靠性难题的关键路径,相关市场规模从 2024 年的 11.2 亿美元预计增长至 2033 年的 28 亿美元以上。

试验数据采集:闭环的精准起点

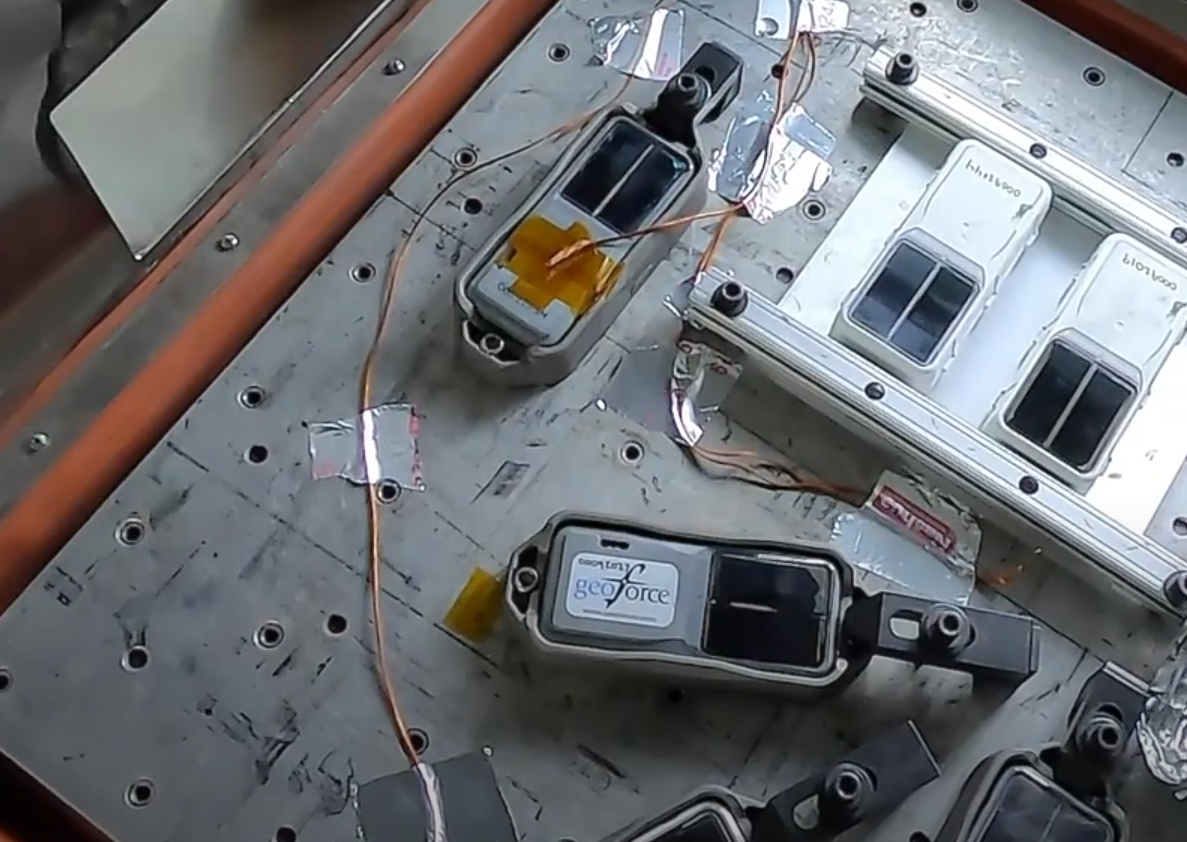

闭环形成始于高质量数据采集,专业设备是核心支撑。在汽车电子领域,新能源汽车零部件测试中,HANSE 的 VTC 系列试验箱凭借液氮比例阀实现的高精度温变控制与复合应力加载能力,成为 HALT/HASS 测试的重要工具。某车企针对车载 ECU 开展测试时,采用该设备模拟 - 40℃~85℃的温湿度交变循环,叠加 10-2000Hz 随机振动,实时采集 12 项关键参数,成功暴露 2.3% 样品存在的密封失效与电路短路问题,为后续改进提供精准数据支撑。这类设备能使验证效率提升 50% 以上,数据准确性提高 30%。

数据分析诊断:闭环的核心枢纽

采集的数据需通过专业分析转化为改进方向。在电力系统领域,某团队对 “就地化保护装置” 开展 HALT 试验,通过步进递增应力测试,发现电源异常(占比 70%)、通信异常(占比 60%)等核心问题,其中元器件引脚断裂是主要故障点。工程师结合故障物理理论分析数据,明确缺陷根源在于材料选型与结构设计不合理,为优化方案提供了科学依据。这种 “从失败中学习” 的分析方法,已在半导体、航天等关键任务领域得到广泛应用。

设计改进与验证:闭环的关键落地

改进方案需通过二次测试验证效果。上述电力保护装置团队基于 HALT 数据优化设计后,开展第二轮 HALT 验证:在 - 40℃至 70℃温度循环与 17Grms 振动应力下,产品故障模式减少 82%,合格率从首批的 22.2% 提升至 73.1%,平均无故障时间(MTBF)突破 10 万小时,满足国家电网 8 万小时的标准要求。类似地,汽车行业通过 HALT 数据优化动力电池设计后,经 HANSE 设备复测试,低温容量衰减率从 40% 降至 15% 以下,热带市场保修率下降 52%。

生产反馈迭代:闭环的持续延伸

闭环需延伸至生产环节实现长效提升。ELES 集团与安吉拉通力联合开发的一体化 HALT/HASS 平台,通过整合实时数据采集与高级软件分析,将测试数据直接反馈至生产端 。该平台在电子模块生产中,依据 HALT 识别的薄弱环节优化 HASS 筛选参数,使生产过程不稳定性导致的缺陷率下降 60%,同时建立知识库将经验转化为标准流程,实现新产品可靠性的快速复制 。这种 “研发测试 - 生产优化 - 知识沉淀” 的迭代模式,已成为智能制造的典型实践。

闭环价值:可靠性的长效保障

HALT/HASS 数据闭环的价值已得到行业实证。数据显示,该闭环可使产品研发周期缩短 40% 以上,早期故障率下降 85%。随着一体化测试平台的发展,未来闭环将实现 “虚拟测试 - 实物验证 - 数据迭代” 全流程智能化,结合数字孪生技术进一步提升可靠性管控效率,为智能制造筑牢质量根基。

产品失效分析,HALT/HASS试验,智能制造,可靠性测试,HANSE环境试验箱

上一页

上一页