突破仿真验证瓶颈:DIC应变测量为仿真模型验证注入独特价值

发布时间:

2025-07-15 16:38

来源:

如何突破仿真验证瓶颈?DIC应变测量为仿真模型验证注入独特价值

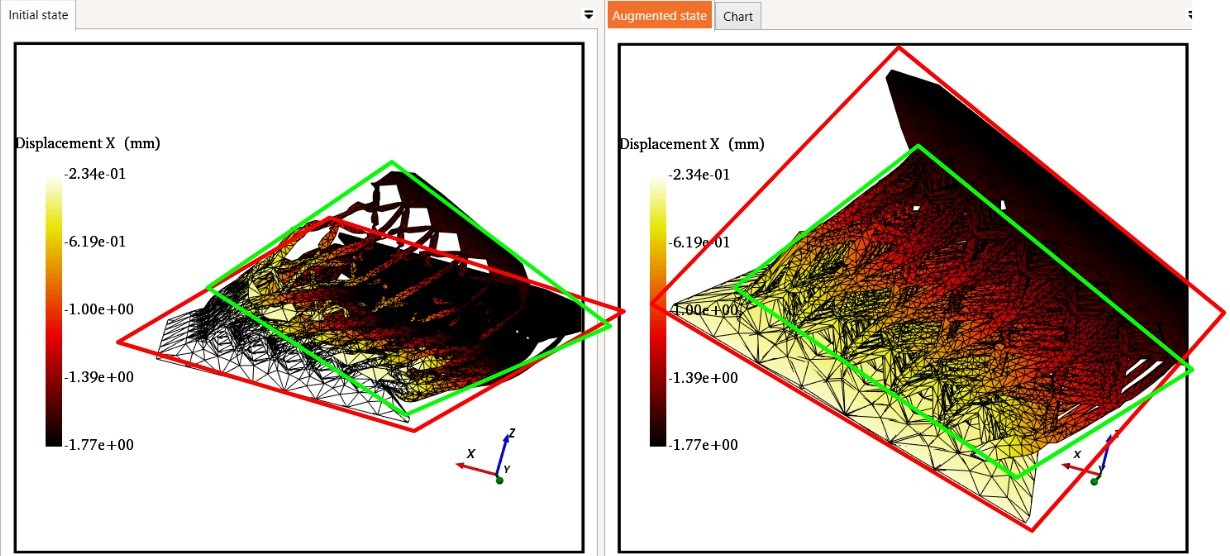

在CAE仿真精度追求日益严苛的今天,模型验证已成为确保虚拟世界准确映射物理现实的关键瓶颈。传统应变测量方法在复杂几何、动态载荷或极端环境下的局限性日益凸显。数字图像相关技术凭借其全场、非接触、高分辨率的独特优势,正为仿真模型验证带来革命性的突破。

全场应变:捕捉传统方法“看不见”的细节

传统应变片仅提供离散点数据,难以揭示复杂结构(如应力集中区、几何突变处)的真实应变场。DIC技术则能绘制出构件表面完整的应变分布图。美国南卡罗来纳大学Sutton团队在最新研究中,利用DIC对复杂铝合金航空涡轮叶片在热-力耦合载荷下的全场应变进行测量,与高保真有限元模型对比后发现,仅依赖传统应变片数据会导致局部高应变区预测误差高达15%以上,而引入DIC全场验证后,模型关键区域误差成功降至3.5%以内**。这一显著提升得益于DIC对叶片榫槽等关键应力集中区域应变梯度的精确捕捉。

真实工况数据:弥合“仿真-现实”鸿沟

DIC的非接触特性使其能在高温、高速冲击、复杂振动等传统传感器难以生存的**极限环境**下稳定工作,获取宝贵的“真实工况”数据。德国马格德堡大学联合工业合作伙伴在最新实验中,采用高温DIC系统监测了内燃机排气歧管在热循环下的实时变形。这些在**近900°C高温**下获取的瞬态全场应变数据,直接驱动了热-机耦合仿真模型的迭代优化,显著提升了发动机热疲劳寿命预测的可靠性。

复杂材料与失效验证:揭示微观机理

复合材料、增材制造部件等非均质材料的力学响应高度复杂。DIC不仅能提供宏观应变场,其高分辨率版本更能揭示微观尺度的变形不均与失效萌生过程。加拿大滑铁卢大学Schreier教授团队在《Composites Part A》发表的论文指出,结合显微DIC技术,他们成功观测到碳纤维复材层合板在载荷下**内部微裂纹萌生及层间剥离的精确位置与演化路径,为建立更精准的复合材料渐进损伤失效仿真模型提供了不可或缺的验证依据。

效率提升:从“点”验证迈向“场”优化

DIC一次性获取全场数据的能力,极大提升了验证效率。福特汽车公司研发部门报告显示,在新型铝合金车门抗凹性仿真模型验证中,采用DIC技术**单次实验即可获取数千个数据点构成的应变云图,相比过去布置数十个应变片的传统方案,验证周期缩短60%,且数据维度更丰富,为模型的快速迭代优化奠定了基础。

挑战与未来方向

尽管优势显著,DIC在仿真验证中的普及仍面临挑战:设备成本、对光学条件的要求、海量数据的处理与对标算法开发等。然而,随着高速相机性能提升、计算视觉算法进步(如AI辅助散斑追踪)、以及标准化工作的推进(如ASTM E08委员会相关标准制定),DIC正变得更强大、更易用。空客公司已在部分部件疲劳测试规范中,将DIC列为推荐的全场应变监测方法。

结语

DIC应变测量技术,以其获取**真实工况、全场、高分辨率应变数据的独特能力,正在打破传统仿真验证的瓶颈。它不仅是验证工具,更是驱动仿真模型向更高保真度进化的重要引擎。随着技术的成熟与成本的下降,DIC与CAE仿真深度结合,必将成为复杂工程系统设计与验证的新范式。

仿真结果验证,仿真实测数据对比,应变测量,全场应变测量,光学应变测量,非接触式应变测量