DIC技术在复合材料应变测量中的新突破与材料变形分析

发布时间:

2025-07-07 18:29

来源:

DIC技术在复合材料应变测量中的新突破与材料变形分析

复合材料因其轻质高强、可设计性优异,已成为航空航天、风电叶片、新能源汽车等高端装备的核心结构材料。然而,其复杂的多相结构和内部损伤演化机制,使得精准测量其在实际载荷下的全场应变与变形行为,一直是工程测试与科研领域的重大挑战。传统应变片测量方式接触性强、覆盖范围有限,难以捕捉复杂结构内部的真实力学状态。

突破瓶颈:DIC技术照亮“不可见”的变形世界

数字图像相关(DIC)技术作为革命性的非接触式光学测量方法,近年来在复合材料应变测量领域取得显著突破。其核心原理是通过追踪材料表面随机散斑图案在高分辨率相机下的细微位移变化,结合先进算法,重建物体表面的三维形貌及全场位移/应变分布。相较于传统手段,DIC具备非接触、全场测量、精度高、适用性广等核心优势,能够直观呈现复合材料在复杂载荷下(如冲击、疲劳、热力耦合)的变形过程、损伤萌生与扩展路径。

创新融合:仿真驱动与实测验证的闭环

DIC技术最大的飞跃在于与先进计算机仿真模型的深度结合,形成了“虚拟-实测”的强力闭环:

1. 高精度实测数据驱动模型优化:DIC提供的复合材料全场真实应变数据,是校准和验证有限元(FE)仿真模型的关键输入。例如,NASA在其先进复合材料研究中,利用DIC数据反复修正材料模型参数,显著提升了复合材料结构在极端工况下(如飞行器气动载荷、着陆冲击)失效预测的准确性。

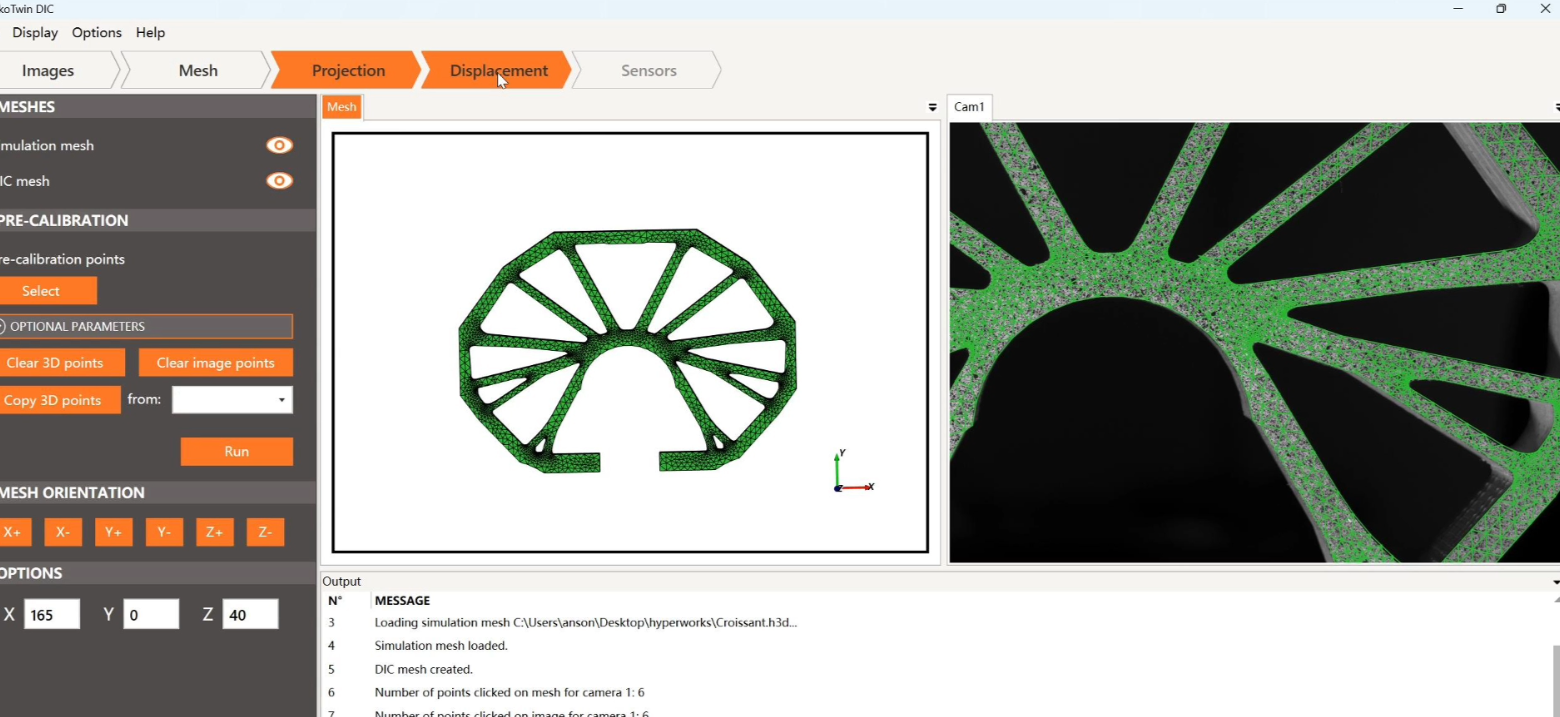

2. 仿真模型指导关键区域测试:*复杂的复合材料结构(如飞机机翼接头、风电叶片根部)往往存在应力高度集中区域。通过前期仿真预测这些“热点”,工程师可以更精准地部署DIC系统(如EikoTwin DIC应变测量系统),聚焦捕捉这些关键区域的细微应变变化和潜在损伤信号,极大提升了测试效率和可靠性。

3. 虚拟与现实的实时比对:在汽车复合材料部件研发中,部分领先实验室已实现将DIC实时采集的物理测试数据,与运行中的数字孪生仿真模型进行在线比对。这种即时反馈机制能快速识别模型偏差,加速设计迭代。美国国家可再生能源实验室(NREL)在大型风电叶片测试中,也依赖此方法验证其疲劳寿命预测模型。

应用前沿:从天空到绿能,DIC深入核心场景

航空航天:空客在其新一代机翼复合材料盒段静力试验中,密集部署DIC系统,成功捕捉到蒙皮屈曲、筋条脱粘等关键失效模式的完整应变场演化过程,为结构安全裕度评估提供了不可替代的实测依据。

风力发电: 面对超长叶片在强风与重力下的复杂弯扭耦合变形,DIC成为监测其全场应变分布、验证结构完整性的核心技术。国际权威期刊《复合材料科学与技术》近期刊文证实,基于DIC的测试数据是优化叶片铺层设计、延长服役寿命的关键。

前沿探索:DIC的应用正迅速向更微观和极端环境拓展。研究者正将其与显微技术结合,观测复合材料微观尺度的纤维/基体界面失效;同时,高温、低温、高速冲击等严苛环境下的专用DIC解决方案也在不断成熟。近期,其在生物复合材料(如骨科植入物)力学行为研究中也展现出独特价值。

洞察未来:数据驱动复合材料智能设计

DIC技术结合仿真模型的突破性应用,正在深刻改变复合材料的研究范式与工程实践。它提供的海量、高精度全场应变数据,是构建高保真数字孪生体、实现复合材料结构“设计-制造-验证”全流程数字化的基石。随着高速摄像、人工智能图像处理算法的持续进步,DIC的测量速度、精度和自动化程度将进一步提升,未来有望在复合材料结构的实时健康监测与预测性维护领域开辟全新战场。

从实验室的精确认知到工程一线的可靠保障,DIC技术以其非接触、全场洞察的独特优势,正持续突破复合材料应变测量与变形分析的边界,为解锁这一先进材料的更大潜能,提供了不可或缺的“慧眼”和坚实的数据根基。它不仅是观测变形的工具,更是连接物理世界与数字空间、驱动复合材料智能设计与安全应用的关键桥梁。

材料变形分析,DIC应变测量,全场应变测量,非接触式应变测量

上一页

上一页