企业如何高效实现MBSE与MBD的融合?

发布时间:

2025-07-04 16:56

来源:

在航空发动机巨头罗尔斯·罗伊斯,工程师们正告别传统的“图纸瀑布”。基于模型的系统工程(MBSE)构筑顶层需求与架构,基于模型的定义(MBD)则驱动着每一个精密涡轮叶片的数字化设计与制造——两者如同神经与骨骼,在统一的模型世界中无缝协作,将开发周期显著压缩。这种MBSE与MBD的深度协同,正成为高端制造业数字化转型的核心战场,也是企业构建未来竞争力的关键。

打破壁垒:从概念到车间的数字主线

MBSE聚焦于系统级的需求、架构、行为和验证,使用SysML等语言构建逻辑严谨的“系统大脑”;MBD则深入到产品几何定义、制造公差、检测要求等物理细节,用丰富的3D模型取代二维图纸,成为车间执行的“数字蓝图”。高效融合的目标,正是打通从顶层系统设计到底层制造执行的全链条数据流,形成贯穿产品全生命周期的“数字主线”(Digital Thread)。CIMdata研究表明,成功实现融合的企业能在复杂产品开发中提升效率达20-30%,并显著降低后期工程变更成本。

融合之路:挑战重重,机遇明确

然而,融合之路并非坦途:

模型鸿沟: MBSE的系统模型(如SysML)与MBD的详细设计模型(如CAD中的PMI)在语义、粒度和表达方式上存在天然差异,转换与同步困难重重。

流程割裂:传统模式下,系统工程与详细设计/制造部门往往遵循独立流程,协作依赖文档传递,效率低下且易出错。

工具孤岛:不同领域使用的工具(需求管理、系统建模、CAD/CAM/CAE)间缺乏有效互操作性,数据流转不畅。美国国家标准与技术研究院(NIST)报告指出,数据互操作性问题每年给美国制造业造成数十亿美元损失。

人才与标准缺失:同时精通MBSE和MBD的复合型人才稀缺,且缺乏统一的实施方法论和行业标准支撑。

破局之道:高效融合的关键策略

面对挑战,领先企业正通过多维度策略破局:

1. 工具链深度集成:构建互操作生态

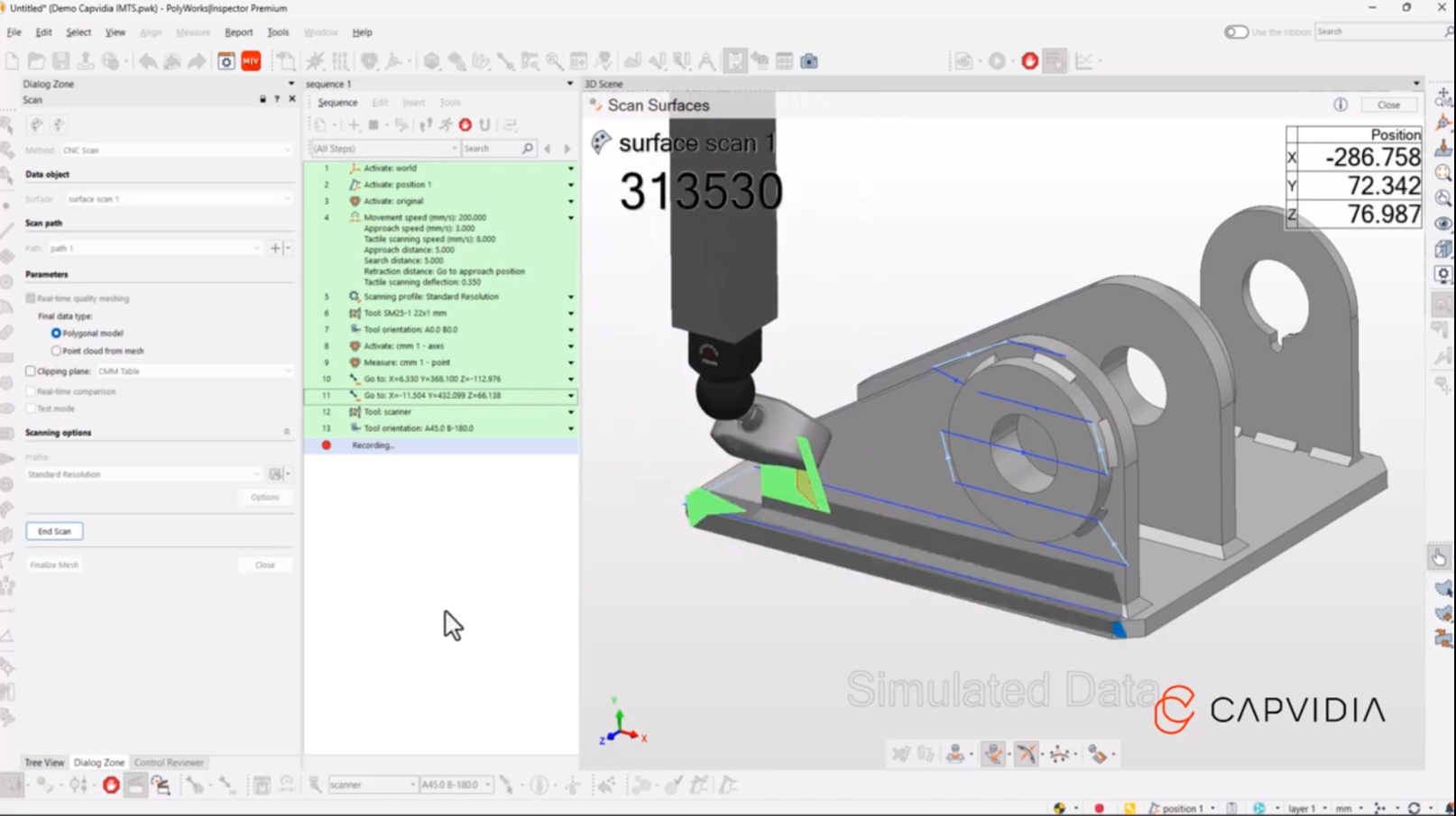

核心是打通数据流。 选择支持开放标准(如OSLC, AP242 STEP)的工具至关重要。例如,CAPVIDIA公司的MBDVidia软件在解决MBD数据(尤其是3D PMI注释)的可视化、验证、共享与轻量化方面表现出色,确保制造和质量部门能准确理解设计意图;而其CompareVidia软件则专注于自动化模型(CAD/PMI)与标准(如ASME/ISO,GD&T)的符合性检查,充当MBD数据质量的“守门员”;Pundit软件则是一款智能CMM检测模拟软件,主要用于减少CMM测量不确定性,优化测量计划,并提高对测量过程的控制能力。这类工具与上游MBSE平台(如Cameo Systems Modeler、IBM Engineering Systems Design Rhapsody)及下游PLM/MES系统的有效集成,为模型数据的无损流动提供了技术基础。

2. 流程重构:以模型为中心(Model-Centric)

打破部门墙,围绕共享的权威模型源(SSOT)重新定义协作流程。将MBSE输出的系统需求和架构模型作为MBD设计的输入约束和验证依据;同时,MBD模型中的制造反馈(如可制造性分析结果、检测数据)也应能及时反哺系统模型的迭代优化。波音在其777X项目中实践了这种闭环流程。

3. 能力建设与文化转型

投资培养兼具系统思维和工程细节能力的“T型人才”。推广基于模型的思维,强调数据的权威性和模型的“活文档”作用,减少对传统文档的依赖。

4. 标准化与治理先行

制定企业级MBSE/MBD建模规范、数据交换协议和质量管理流程。建立模型库(Model Library)和配置管理机制,确保模型的一致性与可追溯性。

未来展望:模型驱动的智能企业

MBSE与MBD的融合,远不止于技术升级。它是企业向“模型驱动型企业”(Model-Driven Enterprise)转型的核心支柱。随着人工智能、数字孪生技术的融入,融合后的模型体系将成为企业智能决策的基石,实现从需求预测、设计优化到智能生产、预测性维护的全方位赋能。

“MBSE与MBD的融合,本质上是在构建产品的‘数字基因’。”资深数字化工程专家李明认为,“谁能高效完成这一基因的编辑与表达,谁就能在未来的智能产品竞争中掌握定义权。CAPVIDIA等公司提供的互操作性解决方案,正是确保这段‘基因’能在不同系统和环节中准确转录和翻译的关键桥梁。”

融合之路虽具挑战,但清晰的方向和切实的收益已指明未来。拥抱模型协同,构建无缝数字主线,企业方能在数字工程时代立于不败之地。

跨生命周期的动态反馈

上一页

上一页