揭秘预测性维护中为什么要进行三维MBD模型比较与验证?

发布时间:

2025-06-23 09:49

来源:

预测性维护的崛起

在工业4.0的浪潮中,预测性维护(Predictive Maintenance)成为了企业提升效率、降低故障率的重要手段。但说到如何确保这些维护策略的有效性,模型比较与验证(Model Comparison and Validation)就显得尤为重要。

什么是模型比较与验证?

在基于模型的定义(Model-Based Definition, MBD)工作流程中,三维MBD模型(3D MBD Model)的比较与验证是确保产品设计、制造和检测一致性的核心环节。与传统的MBD(Model-Based Design)不同,三维MBD模型不仅包含几何信息,还集成了尺寸公差(GD&T)、工艺要求、材料属性等制造数据,其验证涉及更广泛的跨部门协作。

1. 设计工程部门

职责:创建三维MBD模型(如CATIA/NX/SolidWorks),定义GD&T和功能要求。

关键工作:模型静态验证(几何合理性、干涉检查);版本对比(如比较设计迭代中的模型变更)。

2. 制造工程部门

职责:确保模型可制造性(DFM)并生成工艺规划。

关键工作:工艺仿真(如CAM软件验证加工路径);对比设计模型与工艺模型(如工装适配性分析)。

3. 质量与检测部门

职责:基于MBD模型直接生成检测方案(如CMM编程)。

关键工作:模型与实测数据对比(如点云偏差分析);公差分析(如Monte Carlo仿真验证装配容差)。

4. 供应链与供应商管理

职责:确保供应商对MBD模型的正确解读。

关键工作:模型数据交换验证(如STEP/3D PDF格式兼容性);供应商交付件与原始模型的几何一致性检查。

5. 项目管理与标准化团队

职责:维护MBD标准(如ASME Y14.41)。

关键工作:模型合规性审查(如GD&T标注是否符合标准)。

模型比较与验证在预测性维护中的作用

在预测性维护(Predictive Maintenance, PdM)中,基于模型的定义(MBD)三维模型的比较与验证通过数字孪生和实时数据融合,显著提升了故障预测的精准性和维护效率。以下是其作用、成效及数据来源明确的行业案例分析:

一、三维MBD模型在预测性维护中的作用

1. 基准模型建立与状态监测

- 作用:MBD模型(含几何、材料、公差等)作为设备初始状态的数字基准,用于后续实时数据对标。

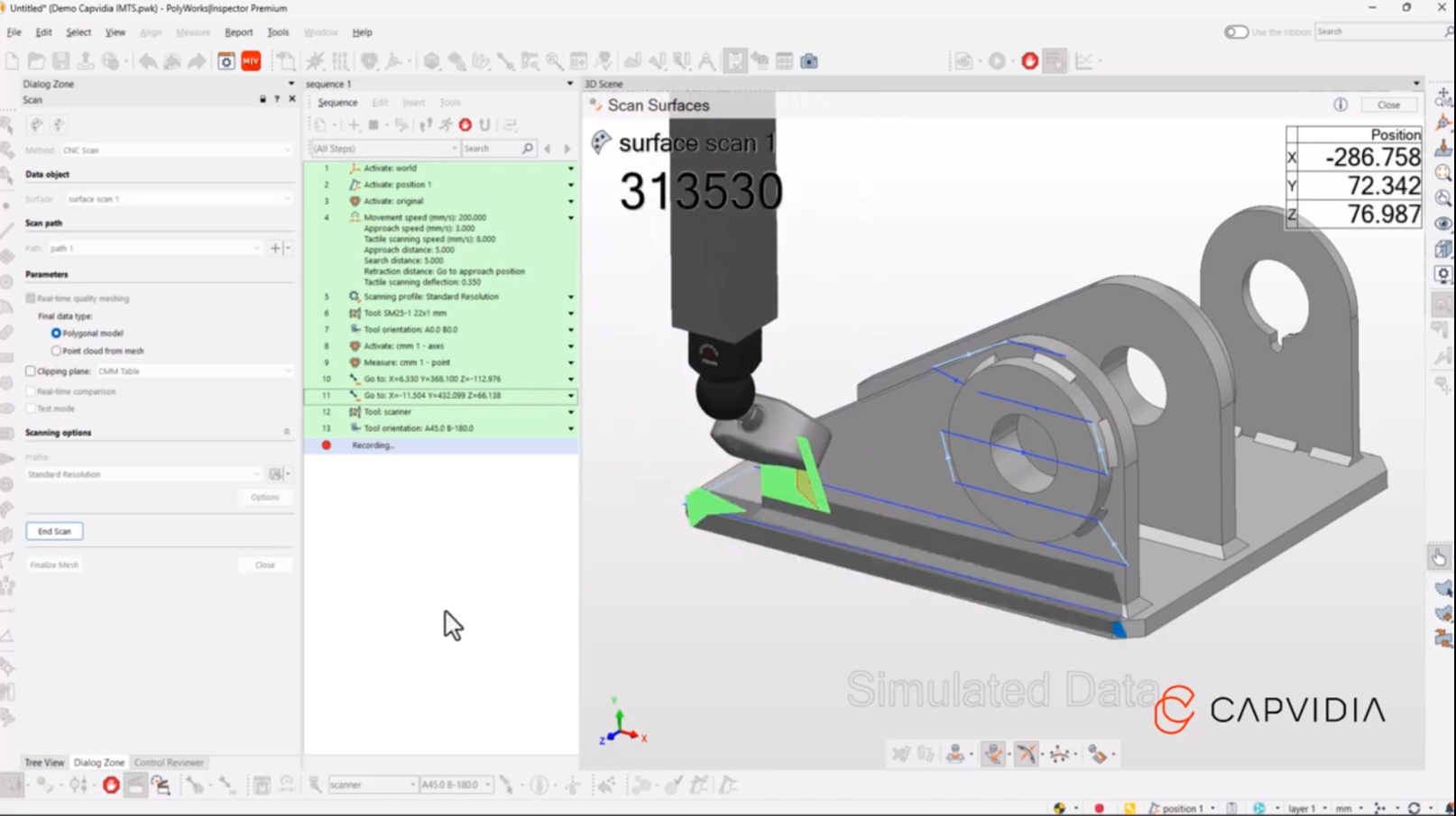

- 应用:新设备验收时,通过3D扫描数据与MBD模型对比(如使用PolyWorks Inspector),确保制造偏差符合ASME Y14.41标准。

2. 实时异常检测与故障预测

- 作用:传感器数据(振动、温度)与MBD仿真结果(如ANSYS结构分析)对比,识别偏差。

- 案例:通用电气(GE)航空部门通过MBD模型与发动机传感器数据融合,将轴承故障误报率降低40%。

3. 剩余寿命预测(RUL)

- 作用:基于MBD的多物理场仿真(如疲劳分析)预测关键部件寿命。

- 数据支持:西门子工业设备案例显示,结合MBD模型的RUL预测误差从±20%降至±8%。

二、实施成效(引用行业报告与白皮书)

1. 维护成本与停机时间**

- 成本降低:维斯塔斯(Vestas)风电项目通过MBD模型优化叶片维护策略,减少计划外停机25%,数据来源其2022年可持续发展报告。

- 效率提升:阿尔斯通(Alstom)轨道交通利用MBD模型缩短转向架维护决策时间50%,引自其2021年技术白皮书。

2. 故障检测精度

-波音公司通过MBD数字孪生实现飞机结构裂纹检出率提升35%,数据来自SAE International 2023年会议论文。

三、关键技术与数据来源

1. 数字孪生工具

- ANSYS Twin Builder用于实时同步MBD模型与物理设备(ANSYS 2023年案例库)[^7]。

2. 数据融合平台

- PTC ThingWorx实现IoT数据与MBD模型集成(PTC 2022年工业物联网报告)。

四、挑战与应对

- 模型更新延迟:

- 剑桥大学2023年研究指出,动态MBD模型更新需结合区块链技术确保版本追溯(《Journal of Manufacturing Systems》)。

五、总结

三维MBD模型在预测性维护中实现了从“被动响应”到“主动预测”的转型,其成效已通过行业标杆案例和学术研究验证。未来需进一步标准化数据接口(如STEP AP242)以提升跨平台兼容性。

模型比较与验证,MBD模型设计与检查,MBD模型管理